Jak používat IO-Link ke snadnému přizpůsobení připojení odporových teploměrů k inteligentní továrně

Contributed By DigiKey's North American Editors

2023-09-21

Odporové detektory teploty neboli odporové teploměry (RTD) se široce používají jako snímače díky své přesnosti, širokému rozsahu snímání, odolnosti a dalším žádoucím vlastnostem. Ve starších realizacích se přes odporový snímač s proudovým výstupem snímalo napětí, které bylo úměrné teplotě, transformovalo se na analogový proud 4 mA až 20 mA a prostřednictvím kabelového „vysílače“ se odesílalo do čtecího zařízení systému nebo obsluze.

Ačkoli je tento přístup efektivní, přímý a výhodný, není kompatibilní s digitálními a procesorovými architekturami. Jedno z navrhovaných řešení tohoto problému zahrnovalo modernizaci vysílače tak, aby digitalizoval signál odporového teploměru na zdroji pomocí interního analogově-digitálního převodníku (ADC) a přenášel signál prostřednictvím vhodného vstupně-výstupního (I/O) formátu a protokolu.

Tato modernizace však nestačí k uspokojení potřeb inteligentní továrny. Dnešní průmyslové systémy potřebují mnohem více než jen digitalizovanou reprezentaci signálu odporového teploměru. Vyžadují vícekanálový provoz, vysoký stupeň přesnosti při převodu analogového signálu na digitální a různé formy detekce a kontroly chyb, aby byla zajištěna správnost přijatých dat.

Dnešní průmyslové systémy také potřebují určitá opatření pro dálkové nastavení klíčových parametrů rozhraní snímače. V neposlední řadě potřebují formát a rozhraní I/O, které jsou robustní, podporují pokročilé funkce nastavení a hlášení dat a zajišťují integritu dat.

Tento článek poskytuje základní informace o odporových teploměrech a jejich vývoji. Představuje IO-Link jako možnost rozhraní. Vysvětluje, jak realizovat vysoce výkonný kanál pro snímání teploty na bázi odporových teploměrů pomocí pokročilého analogového frontendu (AFE) a integrovaného obvodu pro úpravu signálu. Představuje vhodnou sadu, která pomůže vyhodnotit transceiver IO-Link pro realizaci odporového teploměru.

Základní informace o odporových teploměrech

Odporový snímač převádí fyzikální veličinu teploty na elektrický signál a obvykle se používá k měření teplot v rozmezí od -200 do +850 °C, přičemž v tomto teplotním rozsahu vykazuje vysoce lineární odezvu. Mezi kovové prvky běžně používané v odporových teploměrech patří nikl (Ni), měď (Cu) a platina (Pt), přičemž nejběžnější jsou platinové odporové teploměry Pt100 (100 ohmů (Ω)) a Pt1000 (1 000 Ω).

Rozhraní odporových teploměrů se může skládat ze dvou, tří nebo čtyř vodičů, přičemž tří- a čtyřvodičové verze jsou nejoblíbenější. Protože se jedná o pasivní zařízení, vyžadují odporové teploměry k vytvoření výstupního napětí budicí proud. Ten se obvykle generuje pomocí referenčního napětí, bufferovaného operačním zesilovačem. Tím se do odporového teploměru přivádí proud a vytváří se výstupní napěťový signál na jeho dvou svorkách, který se mění v závislosti na změnách teploty.

Tento signál se pohybuje od desítek do stovek milivoltů (mV) v závislosti na typu použitého odporového teploměru a měřené teplotě. Poté se upraví a odešle do analogového čtecího zařízení, zapisovače, digitálního displeje nebo řídicího systému na bázi procesoru.

Začalo to plně analogovou smyčkou

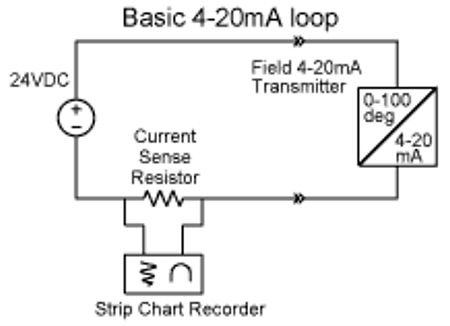

Historicky byla základním elektronickým rozhraním průmyslových měřicích a řídicích systémů proudová smyčka 4 až 20 miliampér (mA). Toto rozhraní lze použít pro snímače i akční členy. U snímačů je signál z převodníku zesílen a upraven na zdroji před transformací na signál v rozsahu od 4 mA, který představuje dolní mez rozsahu, do 20 mA pro horní mez (obrázek 1).

Obrázek 1: Měření teploty v průmyslovém prostředí tradičně využívalo proudovou smyčku 4 mA až 20 mA mezi rozhraním RTD a čtecím zařízením umístěným v určité vzdálenosti. (Zdroj obrázku: společnost Analog Devices)

Obrázek 1: Měření teploty v průmyslovém prostředí tradičně využívalo proudovou smyčku 4 mA až 20 mA mezi rozhraním RTD a čtecím zařízením umístěným v určité vzdálenosti. (Zdroj obrázku: společnost Analog Devices)

Vzdálenost mezi snímačem a čtecím zařízením může být desítky nebo stovky metrů, takže existuje několik důvodů, proč pro propojení použít proudovou smyčku:

- Protože se jedná o proudový, nikoli napěťový zdroj signálu, není smyčka ovlivněna vzdáleností; odpadají obavy z úbytku infračerveného napětí a proud se nemůže „ztratit“ ve vodičích smyčky.

- Jako nízkoimpedanční spoj je relativně odolný vůči zachycení elektromagnetického rušení (EMI) a poškození signálu, a to i na velké vzdálenosti.

- A konečně, proudová smyčka je autodiagnostická: proud klesne na nulu, pokud se smyčka přeruší (nejčastější způsob poruchy). Tento pokles proudu lze snadno zjistit.

Elektronická jednotka, která provádí plně analogové zpracování signálu, se nazývá vysílač. Dřívější vysílače na bázi integrovaných obvodů vyžadovaly pro svůj provoz samostatné místní napájení. Tento zdroj se používal k buzení snímače (pokud to bylo nutné) a k napájení obvodů pro úpravu. Pozdější integrované obvody vysílačů s nižší spotřebou přidaly další funkce a vlastnosti a dodaly jednu velmi důležitou schopnost: byly „napájeny ze smyčky“ a mohly odebírat svůj provozní proud z „nevyužitých“ 4 mA proudové smyčky, čímž odpadla potřeba místního zdroje napájení.

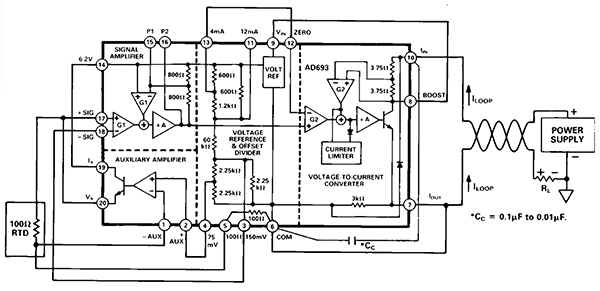

Například AD693 společnosti Analog Devices je snímač napájený ze smyčky 4 mA až 20 mA, který byl uveden na trh v 80. letech (obrázek 2). Stále je k dispozici v původním keramickém pouzdře DIP (dual inline package) i v novějším balení pro povrchovou montáž, což svědčí o dlouhé životnosti tohoto průmyslového integrovaného obvodu.

Obrázek 2: Plně analogový, smyčkou napájený RTD převodník AD693 eliminuje nutnost napájení na konci rozhraní RTD v proudové smyčce. (Zdroj obrázku: společnost Analog Devices)

Obrázek 2: Plně analogový, smyčkou napájený RTD převodník AD693 eliminuje nutnost napájení na konci rozhraní RTD v proudové smyčce. (Zdroj obrázku: společnost Analog Devices)

Digitalizace

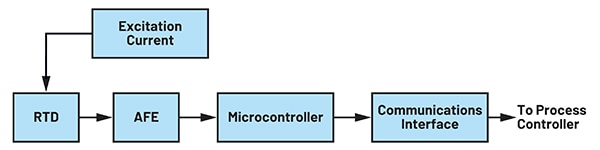

Když se digitální řízení stalo standardem, bylo nutné digitalizovat analogový signál proudové smyčky. K tomu je dnes zapotřebí AFE, který zesiluje a upravuje nízkoamplitudový signál RTD, aby jej ADC mohl digitalizovat. Digitalizovaný signál je pak prostřednictvím komunikačního rozhraní odeslán do procesní řídicí jednotky, např. mikrokontroléru (MCU) (obrázek 3).

Obrázek 3: Přechod na digitální řízení si vyžádal AFE s výstupem kompatibilním s MCU. (Zdroj obrázku: společnost Analog Devices)

Obrázek 3: Přechod na digitální řízení si vyžádal AFE s výstupem kompatibilním s MCU. (Zdroj obrázku: společnost Analog Devices)

Vzhledem k protichůdným technickým a procesním požadavkům na citlivé AFE a digitální I/O je implementace kritického AFE a souvisejících obvodů digitálního rozhraní náročná a vyžaduje více integrovaných obvodů. Pokrok v technologii integrovaných obvodů naštěstí umožnil vytvořit vysoce integrované jednočipové rozhraní odporového teploměru. Tyto zabudované integrované obvody navíc obsahují mnoho dalších funkcí a vlastností potřebných pro sofistikovanější a bezchybný systém.

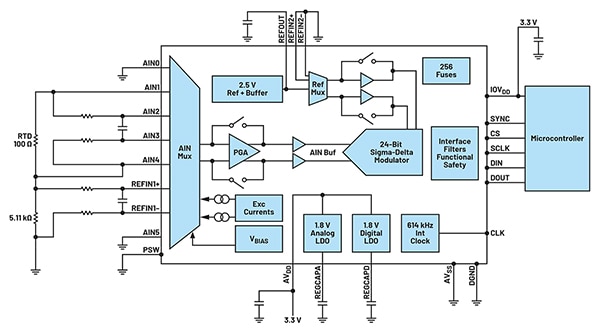

Příkladem jednočipového integrovaného řešení je AD7124-4, kompletní odporový snímač AFE v jediném pouzdru (obrázek 4). Tento čtyřkanálový 24bitový integrovaný obvod s nízkým šumem a nízkou spotřebou obsahuje programovatelný zesilovač (PGA) a napěťovou referenci. Poskytuje také budicí proud pro odporový teploměr, čímž eliminuje potřebu samostatného přesného zdroje proudu.

Obrázek 4: AD7124-4 je kompletní vícekanálové rozhraní RTD obsahující zdroj proudu, úpravu signálu a digitalizaci. (Zdroj obrázku: společnost Analog Devices)

Obrázek 4: AD7124-4 je kompletní vícekanálové rozhraní RTD obsahující zdroj proudu, úpravu signálu a digitalizaci. (Zdroj obrázku: společnost Analog Devices)

Kromě základních funkcí zabudovaných v AD7124-4 poskytuje zařízení také několik typů a úrovní autodiagnostiky a detekce chyb, které přispívají k dosažení certifikace úrovně integrity bezpečnosti (SIL). Tato certifikace je zásadní pro vysoce spolehlivé a kritické aplikace.

Digitální rozhraní mezi AD7124-4 a přidruženým MCU je tří- nebo čtyřvodičové sériové rozhraní, které je kompatibilní s SPI, QSPI, MICROWIRE a DSP. Taková rozhraní však nejsou vhodná pro přímé připojení nebo použití s dlouhými drahami signálu. Místo toho je třeba toto dlouhé spojení vytvořit prostřednictvím translátoru rozhraní/formátu nebo adaptéru, který implementuje vybrané síťové protokoly pro připojení k procesní řídicí jednotce. Toto rozhraní bude pravděpodobně využívat průmyslovou síť, jako je PROFINET nebo průmyslový Ethernet.

Použití těchto speciálních rozhraní má však několik nevýhod. Například přidání specifického síťového obvodu do konstrukce snímače výrazně zvyšuje náklady, zejména pokud jsou průmyslové sítě proprietární. Omezuje také trh se senzory na zákazníky, kteří již danou síť používají. Aby tentýž snímač mohl pracovat s různými síťovými protokoly, je nutné jej přepracovat.

Další frustrující komplikací je, že počet a typ diagnostických funkcí se v různých typech sítí výrazně liší. V závislosti na volbě formátu rozhraní a protokolu může být pro operátory ve výrobním závodě obtížné identifikovat a udržovat snímače a řešit případné problémy s výkonem, které nastanou po jejich instalaci v provozu.

IO-Link řeší problémy s připojením

Návrháři chytrých továren potřebují inteligentní, flexibilní a snadno nasaditelné snímače a akční členy, které usnadňují lepší rozhodování směřující ke snadnější optimalizaci výrobních procesů. Jedním ze schůdných přístupů je navrhnout snímač nezávislý na různých průmyslových sítích, čímž se sníží náklady na vývoj a rozšíří se potenciální zákaznická základna. Technologie IO-Link dovoluje tento přístup tím, že umožňuje, aby se tradiční snímače staly inteligentními.

S využitím nadřazených a řídicích transceiverů IO-Link mají konstruktéři průmyslových systémů k dispozici výkonný a flexibilní způsob, jak přenést inteligenci z programovatelného logického automatu (PLC) nebo jiné řídicí jednotky systému blíže ke snímačům v tovární hale (obrázek 5).

Obrázek 5: S nadřazenými a řídicími transceivery IO-Link mezi MCU snímače a procesním kontrolérem se průmyslový datový systém stává výkonnějším a flexibilnějším. (Zdroj obrázku: společnost Analog Devices)

Obrázek 5: S nadřazenými a řídicími transceivery IO-Link mezi MCU snímače a procesním kontrolérem se průmyslový datový systém stává výkonnějším a flexibilnějším. (Zdroj obrázku: společnost Analog Devices)

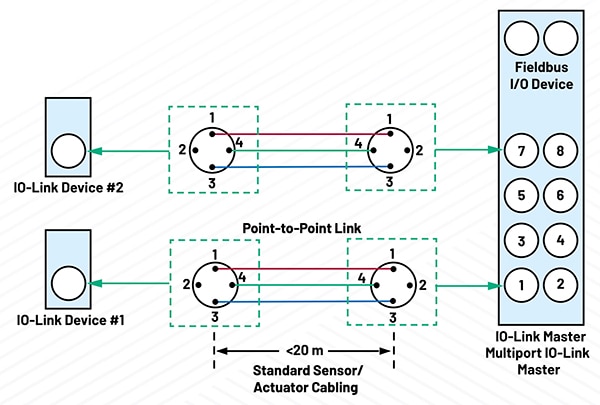

IO-Link je třívodičové dvoubodové komunikační rozhraní se standardizovanými konektory, kabely a protokoly, které propojuje snímače (a akční členy) s průmyslovými řídicími sítěmi. V aplikacích IO-Link funguje transceiver jako rozhraní fyzické vrstvy (PHY) k MCU nebo jiné řídicí jednotce s protokolem datové vrstvy. IO-Link je navržen tak, aby fungoval v rámci průmyslové standardní infrastruktury třívodičových snímačů a akčních členů, která se skládá z nadřazené jednotky IO-Link a komponent zařízení IO-Link (obrázek 6).

Obrázek 6: Fyzické propojení IO-Link má master IO-Link a podporuje několik komponent zařízení IO-Link. (Zdroj obrázku: Analog Devices)

Obrázek 6: Fyzické propojení IO-Link má master IO-Link a podporuje několik komponent zařízení IO-Link. (Zdroj obrázku: Analog Devices)

Výhodou použití rozhraní IO-Link je, že přenáší čtyři různé typy přenosových dat: procesní, diagnostická, konfigurační a týkající se událostí. Díky tomu lze snímače rychle identifikovat, sledovat a v případě poruchy jim věnovat pozornost. IO-Link také umožňuje vzdálenou konfiguraci. Například pokud je třeba změnit teplotní práh pro spuštění procesního alarmu, lze to provést na dálku, aniž by musel technik vstoupit do výrobní haly.

Dvoubodové spojení mezi masterem IO-Link (víceportovou řídicí jednotkou nebo bránou) a zařízením IO-Link (snímačem nebo akčním členem) využívá standardní konektory běžné v průmyslových systémech (nejčastěji se používají konektory M8 a M12) a nestíněný kabel, který může být dlouhý až 20 m. Master může mít více portů (nejčastěji čtyři nebo osm).

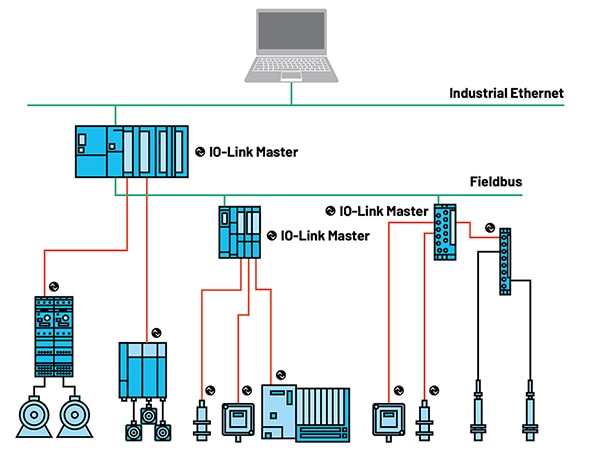

Každý port masteru se připojuje k jedinečnému zařízení IO-Link, které může pracovat buď v režimu standardních I/O (SIO) s jedním vstupem a jedním výstupem, nebo v režimu obousměrné komunikace. IO-Link je navržen tak, aby spolupracoval se stávajícími průmyslovými architekturami, jako je Fieldbus nebo průmyslový ethernet. Připojuje se ke stávajícím PLC nebo rozhraním člověk-stroj (HMI), což umožňuje jeho rychlé zavedení (obrázek 7).

Obrázek 7: IO-Link funguje s řadou existujících průmyslových architektur a může se propojit se stávajícími PLC nebo HMI. (Zdroj obrázku: Analog Devices)

Obrázek 7: IO-Link funguje s řadou existujících průmyslových architektur a může se propojit se stávajícími PLC nebo HMI. (Zdroj obrázku: Analog Devices)

Vzhledem k realitě průmyslových aplikací a instalací může IO-Link master nebo řídicí jednotka automaticky zapsat parametry vyměněného snímače IO-Link do nového. Tato funkce umožňuje rychlou a bezchybnou výměnu snímačů a zkracuje dobu potřebnou k obnovení provozu systému po výměně snímače.

Funkce IO-Link v systému snižují nároky na údržbu, prodlužují dobu provozuschopnosti a mění ruční instalaci snímačů na takovou, která uživateli umožňuje „zapojit, spustit a odejít“. Nastavení parametrů lze stáhnout z řídicí jednotky a nastavit (nebo překonfigurovat) zařízení. To znamená, že k prvotnímu nastavení již není potřeba technik v dílně a zkracují se prostoje stroje, pokud je nutné zařízení překonfigurovat. IO-Link umožňuje průběžnou diagnostiku, lepší záznam dat a lepší detekci chyb, což dále snižuje provozní náklady.

Transceivery realizují fyzické spojení

K implementaci IO-Link na fyzické úrovni jsou zapotřebí transceivery. IC transceiver zařízení IO-Link MAX14828ATG+ a doplňkový master transceiver IO-Link MAX14819ATM+ jsou vysoce integrované obvody, takže se dobře hodí pro robustní senzorová řešení s prostorově úspornými rozměry. Kromě toho jsou k dispozici zabudované regulátory s nízkým úbytkem napětí (LDO) pro napájení a ovladače LED pro místní indikátory.

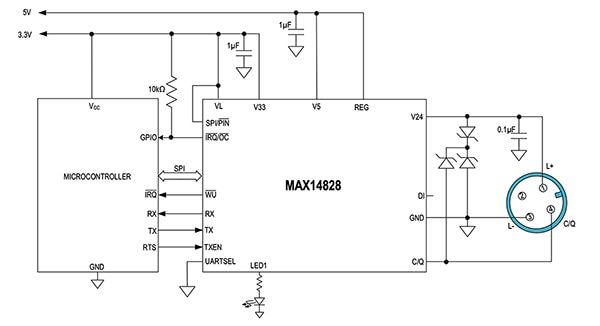

Transceiver IO-Link MAX14828ATG+ integruje vysokonapěťové funkce běžně používané v průmyslových snímačích (obrázek 8). Je vybaven jedním měničem s extrémně nízkou spotřebou a aktivní ochranou proti přepólování. K dispozici je pomocný digitální vstup, který umožňuje aktualizace firmwaru prostřednictvím rozhraní UART. Zařízení obsahuje integrované 3,3V a 5V lineární regulátory pro nízkošumové analogové/logické napájecí lišty.

Obrázek 8: Integrovaný obvod transceiveru IO-Link MAX14828ATG+ poskytuje kritické rozhraní mezi MCU snímače a fyzickým spojením (konektor a kabel). (Zdroj obrázku: společnost Analog Devices)

Obrázek 8: Integrovaný obvod transceiveru IO-Link MAX14828ATG+ poskytuje kritické rozhraní mezi MCU snímače a fyzickým spojením (konektor a kabel). (Zdroj obrázku: společnost Analog Devices)

MAX14828ATG+ lze konfigurovat a monitorovat buď prostřednictvím rozhraní SPI, nebo nastavením pinů logického rozhraní. Pro flexibilitu a přizpůsobení aplikací je vybaven mnoha programovatelnými funkcemi, které umožňují uživateli optimalizovat provoz a rozptyl energie pro různé zátěže a aplikační scénáře.

Ochrana proti přechodovým jevům je posílena tolerancí vysokého napětí, která umožňuje použití mikrozařízení pro potlačení přechodových napětí (TVS). Mezi další ochranné funkce patří absolutní maximální napětí 65 V na vývodech rozhraní a napájení, filtry zákmitů pro lepší odolnost proti výbojům a šumu, tepelné vypnutí, ochrana napájení při připojení za provozu a ochrana proti přepólování všech vstupů a výstupů rozhraní snímače. Transceiver je k dispozici v 24kolíkovém pouzdře TQFN o rozměrech 4 × 4 mm nebo v pouzdře WLP (wafer-level package) o rozměrech 2,5 × 2,5 mm. Rozsah provozních teplot je -40 °C až +125 °C.

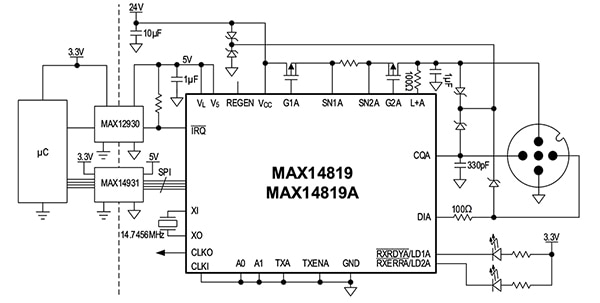

MAX14819ATM+ je dvoukanálový master transceiver IO-Link s nízkou spotřebou energie (obrázek 9), který je navržen pro spolupráci s doplňkovým integrovaným obvodem MAX14828ATG+, ale není omezen pouze na něj. Nabízí také regulátory napájení snímačů a akčních členů a má dva pomocné digitální vstupní kanály. Zcela vyhovuje nejnovějším standardům a zkušebním specifikacím pro prvky IO-Link a binární vstupy, jako jsou IEC 61131-2, IEC 61131-9 SDCI a IO-Link 1.1.3.

Obrázek 9: Dvoukanálový IO-Link master transceiver MAX14819ATM+ je plně kompatibilní s nejnovějšími prvky IO-Link a dalšími relevantními standardy a specifikacemi. (Zdroj obrázku: společnost Analog Devices)

Obrázek 9: Dvoukanálový IO-Link master transceiver MAX14819ATM+ je plně kompatibilní s nejnovějšími prvky IO-Link a dalšími relevantními standardy a specifikacemi. (Zdroj obrázku: společnost Analog Devices)

Integrovaný IO-Link framer v obvodu MAX14819ATM+ eliminuje potřebu externích rozhraní UART. Je však konfigurovatelný pro použití externích UART. Pro snazší výběr přidruženého MCU je hlavní transceiver vybaven prvky frame handler, které pracují s rozhraními UART a FIFO. MAX14819ATM+ je také vybaven autonomními časovači cyklů, čímž se snižuje potřeba přesného časování řadiče. Integrované sekvencery pro navázání komunikace také zjednodušují správu buzení.

Stejně jako MAX14828ATG+ poskytuje i MAX14819ATM+ místní napájecí lišty a je vybaven dodatečnou ochranou. Integruje dva nízkopříkonové řadiče napájení snímačů s pokročilým omezením proudu, blokováním zpětného proudu a schopností ochrany proti přepólování, což umožňuje robustní řešení s nízkou spotřebou. Dodatečná ochrana zahrnuje ochranu proti přepólování a toleranci přepětí na všech pinech rozhraní, absolutní maximální hodnoty 65 V pro flexibilitu TVS a filtry zákmitů pro lepší odolnost proti výbojům. MAX14819ATM+ se dodává ve 48pinovém pouzdře TQFN o rozměrech 7 × 7 mm a má rozšířený rozsah provozních teplot od -40 °C do +125 °C.

Vyhodnocovací sada pro vývoj návrhu prvků IO-Link

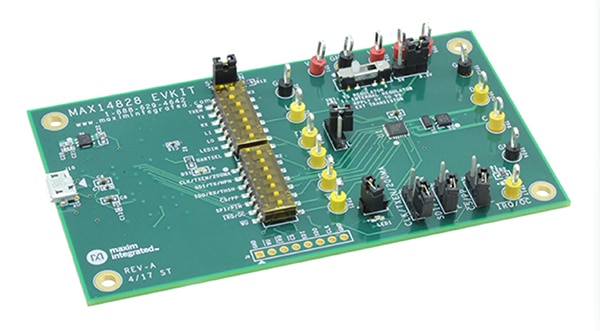

Získání praktických zkušeností se systémem IO-Link obecně, a zejména s transceiverem IO-Link MAX14828ATG+, je důležitým krokem při dodržení plánu návrhu. Za tímto účelem obsahuje plně sestavená a otestovaná vyhodnocovací sada MAX14828EVKIT# transceiver zařízení kompatibilní se systémem IO-Link se svorkami rozhraní IO a SPI (obrázek 10).

Obrázek 10: Vyhodnocovací sada MAX14828EVKIT# umožňuje návrhářům snadno a rychle inicializovat a vyhodnotit výkon transceiveru IO-Link MAX14828ATG+. (Zdroj obrázku: společnost Analog Devices)

Obrázek 10: Vyhodnocovací sada MAX14828EVKIT# umožňuje návrhářům snadno a rychle inicializovat a vyhodnotit výkon transceiveru IO-Link MAX14828ATG+. (Zdroj obrázku: společnost Analog Devices)

Provoz této vyhodnocovací sady vyžaduje počítač kompatibilní se systémem Windows připojený kabelem USB. S přidruženým softwarem a stejnosměrným napájecím zdrojem 24 V/500 mA, multimetrem, funkčním generátorem a osciloskopem, které zajišťuje uživatel, umožňuje sada konstruktérům konfigurovat, testovat a vyhodnocovat MAX14828ATG+. Související dokumentace obsahuje instalační a provozní pokyny, schéma zapojení, kompletní kusovník a obrázky všech vrstev rozvržení desky plošných spojů.

Závěr

Efektivní, přesné a spolehlivé měření teploty v průmyslovém prostředí pomocí odporových teploměrů začíná u vysoce výkonného AFE pro úpravu a digitalizaci signálu. Přenos těchto dat do řídicí jednotky systému vyžaduje vhodné datové spojení. Jak bylo ukázáno, rozhraní snímačů založená na systému IO-Link, podporovaná vhodnými integrovanými obvody na fyzické úrovni, poskytují základní funkce i pokročilé funkce konfigurace, detekce a diagnostiky poruch a správy, které zjednodušují a urychlují nasazení inteligentních továren s odporovými teploměry.

Doporučeno k přečtení

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.