Jak zvýšit produktivitu aktuátorů Smart Factory pomocí standardu IO-Link

Contributed By DigiKey's North American Editors

2023-01-25

Přechod na koncepci Industry 4.0 nebo průmyslový internet věcí (IIoT) pokračuje s cílem dosažení vyšší efektivity, bezpečnosti, produktivity a nižších celkových nákladů. Kritickým prvkem tohoto úsilí je konektivita zařízení. Takový úkol může být náročný, protože vyžaduje výběr vhodného komunikačního standardu, návrh souvisejících rozhraní a souvisejícího softwaru, což může zpomalit nasazení koncepce smart-factory.

Konstruktéři systémů pro průmyslovou automatizaci potřebují standardní, spolehlivý, efektivní a modulárnější koncepci k usnadnění rychlých a cenově efektivních instalací.

K vyřešení tohoto problému mohou využívat standard IO-Link představující osvědčené rozhraní pro použití v chytrých továrnách. IO-Link je obousměrné, point-to-point, single-drop digitální komunikační rozhraní (SDCI), které se řídí několika standardy, včetně IEC 61131-2, IEC 61131-9 (SDCI) a IO-Link 1.1.3.

Tento článek stručně pojednává o přechodu na chytré továrny a souvisejících výzvách pro konstruktéry. Dále stručně popisuje standard IO-Link a způsob, jakým zjednodušuje nasazení koncepce smart-factory. Uvádí příklady zařízení IO-Link od společnosti Analog Devices včetně podřízených zařízení, která lze použít ke zvýšení výkonu náhradou pneumatických pohonů, podřízených zařízení s integrovaným DC/DC měničem a hlavních zařízení. Zahrnuje také referenční návrhy pro rychlou realizaci průmyslových pohonů pomocí standardu IO-Link.

Zjednodušení přechodu na chytré továrny

Přechod na chytré továrny zvyšuje potřebu jednoduchého způsobu, jak přidat inteligenci na okraji pro uvádění do provozu, monitorování a rekonfiguraci senzorů a akčních členů. Jednoduchá instalace a schopnost obousměrné komunikace standardu IO-Link podporují nasazení inteligentních rozhraní. V jednom případě byl standard IO-Link oceněn za 90% zkrácení doby nastavení a uvedení do provozu.

V praxi lze přes rozhraní IO-Link stáhnout nastavení parametrů pro nastavení nebo překonfigurování zařízení. To eliminuje nutnost zásahu technika a snižuje prostoje. Inteligentní diagnostika, detekce chyb a funkce protokolování dat IO-Link mohou být použity ke shromažďování provozních informací v reálném čase v celé továrně, což dále snižuje prostoje.

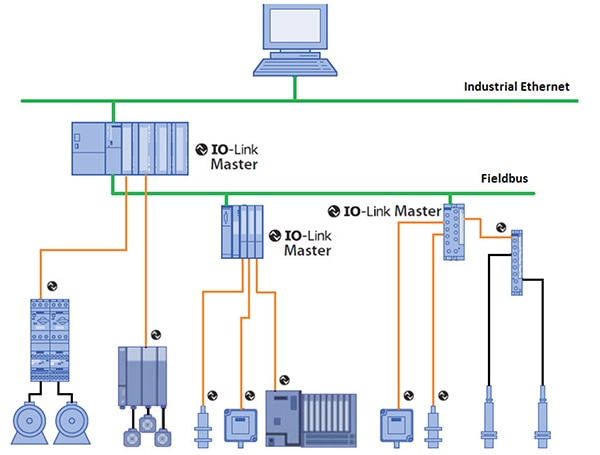

Architektura systému IO-Link se skládá z dvoubodových spojení mezi hlavním zařízením IO-Link a různými podřízenými zařízeními IO-Link. Instalaci systému zjednodušuje použití standardních konektorů M8 nebo M12 a 20 m dlouhého 3 nebo 4vodičového kabelu. Hlavní zařízení IO-Link mají obvykle 4 nebo 8 portů, z nichž každý je připojen k podřízenému zařízení IO-Link. Každý port může pracovat v režimu standardního vstupu/výstupu (SIO) nebo v režimu obousměrné komunikace. Vzhledem k tomu, že se jedná o architekturu typu point-to-point, standard IO-Link není provozní sběrnicí (field bus), je však s těmito sběrnicemi a průmyslovým Ethernetem kompatibilní a lze jej připojit k programovatelným logickým jednotkám (PLC) a rozhraním člověk-stroj (HMI) (obrázek 1).

Obrázek 1: standard IO-Link je kompatibilní s provozními sběrnicemi a sítěmi průmyslového Ethernetu IEEE. (Zdroj obrázku: IO-Link Community)

Obrázek 1: standard IO-Link je kompatibilní s provozními sběrnicemi a sítěmi průmyslového Ethernetu IEEE. (Zdroj obrázku: IO-Link Community)

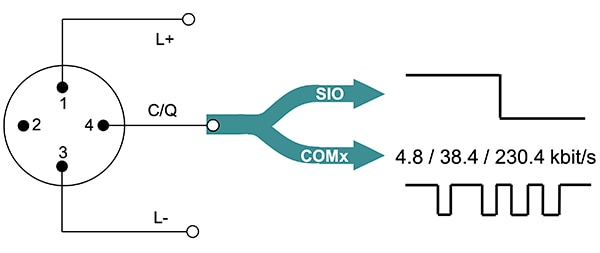

Kromě provozu v režimu SDCI poskytuje IO-Link zpětnou kompatibilitu se standardem IEC 60974-5-2 pro binární senzory. Základní komunikace typu point-to-point využívá 3vodičové rozhraní (L+, C/Q a L-). V režimu IO-Link je komunikace mezi hlavním a podřízeným zařízením obousměrná se třemi možnými přenosovými rychlostmi; rozhraní COM1 má rychlost 4,8 kbps, COM2 38,4 kbps a COM3 230,4 kbps (obrázek 2). Hlavní zařízení IO-Link musí podporovat všechny tři přenosové rychlosti, aby mohlo komunikovat s jakýmkoli připojeným podřízeným zařízením. Podřízená zařízení podporují pouze jednu rychlost přenosu dat. Komunikace probíhá pomocí 24V impulsů pomocí kódování bez návratu k nule (NRZ) na lince C/Q. V režimu IO-Link může být pin 2 v režimu digitálního vstupu (DI), digitálního výstupu (DO) nebo nepřipojený. Zařízení IO-Link (snímač nebo aktuátor) musí fungovat do 300 ms poté, co napětí L+ překročí prahovou hodnotu 18 V.

Obrázek 2: komunikace pomocí standardu IO-Link je obousměrná a může podporovat rychlosti 4,8, 38,4 a 230,4 kbps. (Zdroj obrázku: )

Obrázek 2: komunikace pomocí standardu IO-Link je obousměrná a může podporovat rychlosti 4,8, 38,4 a 230,4 kbps. (Zdroj obrázku: )

Popis zařízení IO-Link

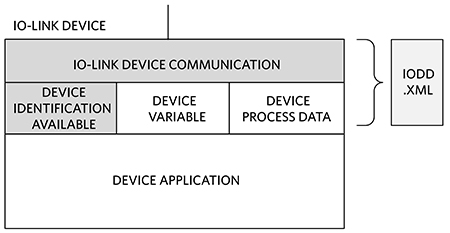

Všechny snímače a akční členy IO-Link používají soubor popisu zařízení IO-Link (IODD) (obrázek 3). IODD je soubor xml, který poskytuje hlavnímu zařízení IO-Link data, která potřebuje k identifikaci a konfiguraci podřízeného zařízení a interpretaci jeho dat.

- Obsah IODD zahrnuje

- Vlastnosti potřebné pro podporu komunikace

- Parametry zařízení

- Identifikační údaje

- Procesní a diagnostické informace

- Obrázek zařízení a logo výrobce

- Struktura souboru IODD je popsána odděleně od standardu IEC 61131-9.

- Centralizovaná databáze pro soubory IODD je udržována konsorciem IO-Link

Obrázek 3: IODD je xml soubor obsahující informace, které hlavní zařízení IO-Link potřebuje k identifikaci, konfiguraci a komunikaci s jednotlivými podřízenými zařízeními. (Zdroj obrázku: Analog Devices)

Obrázek 3: IODD je xml soubor obsahující informace, které hlavní zařízení IO-Link potřebuje k identifikaci, konfiguraci a komunikaci s jednotlivými podřízenými zařízeními. (Zdroj obrázku: Analog Devices)

Datový spoj a datové typy

Výměny zpráv mezi hlavním a podřízeným zařízením IO-Link a zařízeními jsou řízeny vrstvou datového spoje (DL). Zprávy jsou rámce o délce 1 až 66 slov univerzálního asynchronního přijímače/vysílače (UART) a nazývají se „M sekvence“. Zprávy se mohou týkat dat na vyžádání, požadavků a příkazů správy systému a běžných procesních dat. Hlavní zařízení obsahuje DL obslužnou rutinu, která se stará o chyby a chybová hlášení a spravuje provozní režimy, například probuzení, SIO a COM. Pokud hlavní zařízení odešle požadavek, podřízená zařízení musejí odpovědět.

Komunikace přes rozhraní IO-Link může být synchronní nebo asynchronní. Hlavní a podřízená zařízení IO-Link zahrnují obslužné rutiny procesních dat pro synchronní komunikaci a obslužnou rutinu na vyžádání pro asynchronní komunikaci dat událostí, řízení, parametrů a datových jednotek indexové služby (ISDU). Asynchronní data jsou na vyžádání a mohou obsahovat:

- Informace o konfiguraci nebo údržbě a ovládání.

- Událost spuštěná se třemi úrovněmi naléhavosti:

- Chyby

- Varování

- Upozornění

- Data stránky pro přímé čtení parametrů zařízení

- Servisní data pro rozsáhlé datové struktury

Integrace rozhraní IO-Link do hlavních a podřízených jednotek může být složitá. Je nutné plně implementovat standardy, aby byla zajištěna interoperabilita zařízení a spolehlivý provoz systému. Pro rychlou integraci efektivní a spolehlivé komunikace do aktuátorů smart-factory přes rozhraní IO-Link mohou konstruktéři využívat předem navržená řešení pro hlavní a podřízené jednotky. Integrované obvody řadiče zařízení IO-Link mají ovladače s ultranízkou spotřebou a aktivní ochranou proti přepólování a jsou k dispozici s integrovaným DC/DC převodníkem i bez něj. Mají také sériové periferní rozhraní (SPI), které podporuje rozsáhlou diagnostiku. Dvoukanálové integrované obvody hlavního IO-Link transceiveru podporují provoz s nízkou spotřebou a zjednodušují výběr mikrokontroléru (MCU) zahrnutím obslužných rutin rámců s rozhraním UART a funkcí paměti typu fronta (FIFO).

Výměna pneumatických pohonů za zařízení IO-Link

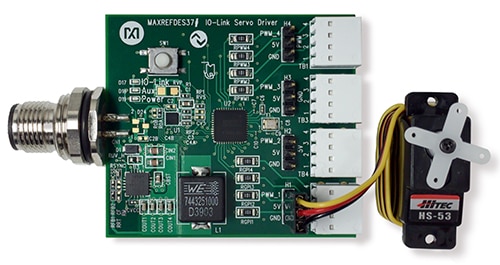

Standard IO-Link nabízí jednoduchý způsob, jak upustit od tradičních koncepcí řízení procesů a zlepšit výrobní provoz nahrazením pneumatických aktuátorů servopohony a sofistikovaným digitálním řízením. Konstruktéři mohou například k urychlení doby uvedení na trh využívat referenční návrh servopohonu IO-Link MAXREFDES37# (obrázek 4). Tento referenční návrh poskytuje napájecí napětí 5 V a zahrnuje čtyři výstupy pulsně šířkové modulace (PWM) a čtyři digitální vstupy pro ovládání až čtyř servomotorů.

Deska obsahuje konektor M12-4 pro připojení k hlavnímu zařízení IO-Link. 3pinové patice podporují rychlé připojení ke standardním 5V servomotorům, z nichž jeden je součástí základního referenčního návrhu Připojení k 5V digitálním vstupům, uzemnění zdroje a všem čtyřem PWM kanálům se provádí pomocí svorkovnic typu poke-in-wire. Součástí dodávky je sada ovladačů zařízení O-Link od společnosti Technologie Management Gruppe Technologie und Engineering (TMG TE). Servopohon MAXREFDES37# lze používat v kombinaci s hlavním dvoukanálovým zařízením IO-Link MAXREFDES277 s tvarovým faktorem Pmod, které obsahuje program grafického uživatelského rozhraní (GUI) pro snadné ověřování pomocí počítače se systémem Windows.

Obrázek 4: servopohon MAXREFDES37# obsahuje konektor M12 (vlevo) pro připojení k hlavnímu zařízení IO-Link a je dodáván se servomotorem (vpravo). (Zdroj obrázku: Analog Devices)

Obrázek 4: servopohon MAXREFDES37# obsahuje konektor M12 (vlevo) pro připojení k hlavnímu zařízení IO-Link a je dodáván se servomotorem (vpravo). (Zdroj obrázku: Analog Devices)

Servopohon MAXREFDES37# obsahuje IO transceiveru IO-Link MAX14821ETG+T a IO se snižovacím DC/DC převodníkem MAX17504ATP+T. Transceiver MAX14821ETG+T lze používat se zařízeními IO-Link a 24V binárními senzory nebo aktuátory Jsou podporovány všechny specifikované přenosové rychlosti IO-Link a ovladače C/Q a DO mohou dodávat nebo odvádět proudy až 100 mA. Transceiver provozuje protokol DL vrstvy pro propojení s mikrokontrolérovou jednotkou (MCU). Dva interní lineární regulátory dodávají stejnosměrné napětí 5 V a 3,3 V pro napájení senzorů a akčních členů, systém zahrnuje také 24V digitální vstupy a výstupy. Integrované ovladače DO a C/Q lze nezávisle konfigurovat pro provoz push-pull, low-side (NPN) nebo high-side (PNP). Transceiver lze konfigurovat a monitorovat prostřednictvím rozhraní SPI.

Vestavěný snižovací DC/DC převodník MAX17504 se synchronním usměrňováním pracuje ve vstupním rozsahu 4,5 až 60 V DC. Převodník rozsah výstupního napětí od 0,9 V do 90 % vstupního napětí a dodává proud až 3,5 A. Přesnost regulace je ±1,1 % v teplotním rozsahu -40 do +125 °C. Má účinnost >90 % ve špičkách a vypínací proud 2,8 μA.

Transceiver pro hlavní nebo podřízená zařízení s integrovaným DC/DC převodníkem

Konstruktéři hlavních a podřízených IO-Link zařízení mají k dispozici transceicer MAX22514. Díky vysoké úrovni integrace - včetně snižovacího DC/DC převodníku, dvou lineárních regulátorů a integrované přepěťové ochrany - stejně jako nízkým energetickým ztrátám a volbou pouzdra typu WLP (2,5 mm x 2,6 mm) a TQFN (4 mm x 5 mm), je tento transceiver vhodný pro průmyslové aplikace se zařízeními IO-Link v omezených prostorech (obrázek 5).

Například součást s objednacím číslem MAX22514AWA+ používá pouzdro WLP. Jeho rozhraní SPI podporuje konfigurovatelnost a diagnostiku, jakož i datové rychlosti portů COM1, COM2 a COM3.

Obrázek 5: transceiver MAX22514 má vysoký stupeň integrace a je vhodný pro použití v hlavních a podřízených zařízeních IO-Link. (Zdroj obrázku: Analog Devices)

Obrázek 5: transceiver MAX22514 má vysoký stupeň integrace a je vhodný pro použití v hlavních a podřízených zařízeních IO-Link. (Zdroj obrázku: Analog Devices)

Pro zkrácení doby vývoje mohou konstruktéři využívat referenční návrhy, např. model MAXREFDES278#. Jedná se o referenční návrh 8kanálového solenoidového aktuátoru založeného na transceiveru MAX22514 IO-Link, který demonstruje 1 A oktální, integrovaný, sériově řízený solenoidový řadič MAX22200 s integrovanými tranzistory řízenými polem (FET). Referenční návrh obsahuje integrovaný snižovací DC/DC převodník. Součástí dodávky je software kompatibilní se systémem Windows, který poskytuje grafické uživatelské rozhraní (GUI) pro zkoumání funkcí řadiče MAX22514. K připojení vyhodnocovací desky k počítači se používá kabel s konektory USB-A na micro-B.

Dvoukanálové hlavní zařízení

Pokud je vyžadováno hlavní dvoukanálové zařízení IO-Link, konstruktéři mohou využít transceiver MAX14819ATM+, který obsahuje dva pomocné digitální vstupní kanály. Integrovaný IO-Link framer eliminuje potřebu externích rozhraní UART a integrovaný časovač cyklů zbavuje jednotku MCU potřeby zpracovávat úlohy kritické z hlediska časování. Tento transceiver lze používat v kombinaci s digitálními izolátory MAX14931FAWE+ a MAX12930EASA+T. Izolátor MAX14931FAWE+ používá čtyři kanály pro přenos digitálních signálů v jednom směru. Izolátor MAX12930EASA+T má dva kanály pro přenos dat. Vyhodnocovací souprava MAX14819EVKIT#, která je k dispozici pro transceiver MAX14819A, obsahuje digitální izolátory MAX14931 a MAX12930 (obrázek 6).

Obrázek 6: vyhodnocovací souprava MAX14819EVKIT# pro hlavní dvoukanálové zařízení IO-Link obsahuje transceiver MAX14819 a digitální izolátory MAX12930 a MAX14931. (Zdroj obrázku: Analog Devices)

Obrázek 6: vyhodnocovací souprava MAX14819EVKIT# pro hlavní dvoukanálové zařízení IO-Link obsahuje transceiver MAX14819 a digitální izolátory MAX12930 a MAX14931. (Zdroj obrázku: Analog Devices)

Závěr

Využívání výhod IIoT a koncepce Industry 4.0 vyžaduje rychlé a cenově efektivní nasazení senzorů a měničů. Za tímto účelem poskytuje standard IO-Link konstruktérům průmyslových automatizačních systémů standardní, spolehlivou, efektivní a modulární koncepci. Jak bylo ukázáno, konstruktéři mohou pomocí běžně dostupných součástí využívat standard IO-Link k přidávání inteligence na okraji sítě za účelem uvádění do provozu, monitorování a rekonfigurace senzorů a aktuátorů.

Doporučeno k přečtení

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.