Jak používat řešení koncepce Traceability 4.0 pro lepší bezpečnost produktů, shodu a sledování

Contributed By DigiKey's North American Editors

2023-02-07

Sledování zařízení v reálném čase a sledovatelnost ve skladech a továrnách jsou důležitými aspekty koncepce Industry 4.0 a řízení dodavatelského řetězce automobilových dílů a podsestav, spotřebního bílého zboží, leteckého průmyslu, dopravy a výroby elektronických systémů. Sledovatelnost je obzvláště důležitá: zahrnuje sledování polohy a dokumentaci historie a využití surovin, součástí, podsestav a hotových výrobků. Kromě podpory efektivity výroby a kvality produktů je koncepce Traceability 4.0 základním aspektem bezpečnosti produktů, včetně ochrany proti padělaným součástem, podpory přesného stažení z trhu a zajištění vyhovění předpisům.

Řešení koncepce Traceability 4.0 spoléhají na označování každé jednotlivé součásti, často pomocí 1D nebo 2D čárových kódů na štítcích nebo přímo vyznačených na položkách, a aktivním sledováním pohybu položek v průběhu výrobního procesu. Takový úkol může být poměrně náročný. Například typický automobil má více než 20 000 součástí, které je třeba sledovat. Implementace koncepce Traceability 4.0 může být složitá. Nestačí jednoduše označit každou součást. Je žádoucí používat jedinou zobrazovací platformu na čtení čárových kódů a vizuální kontrolu položek. Kromě toho musí snímače pracovat v náročných průmyslových prostředích a za proměnlivých světelných podmínek.

Pro podporu potřeb sledovatelnosti koncepce Industry 4.0 mohou konstruktéři využívat inteligentní průmyslové snímače schopné číst 1D a 2D čárové kódy pro vizuální kontrolu, které jsou k dispozici s automatickým zaostřováním pro zlepšení výkonu zobrazování. Tyto chytré snímače obsahují pokročilé dekódovací algoritmy, které dokážou přečíst i poškozené čárové kódy. Snímače používají dvojitou konstrukci předního okna, aby se minimalizovaly problémy s kondenzací, a také krytí IP65/67 pro zajištění výkonu v náročném prostředí.

Tento článek popisuje vývoj koncepce Traceability 4.0 a způsob, jakým podporuje bezpečnost produktů, jejich sledování a shodu s předpisy, přezkoumává základní typy čárových kódů a rekonstrukční software na čtení poškozených čárových kódů a zabývá se problémy systémové integrace a kompromisy mezi systémy automatického zaostřování s mechanickými a tekutými čočkami. Na závěr představuje chytré průmyslové imagery od společnosti Omron společně se softwarovým vývojovým nástrojem pro nastavení aplikací na čtení čárových kódů a strojového vidění.

Kam se hodí koncepce Traceability 4.0?

Koncepce Traceability 4.0 je nedílnou součástí koncepce Industry 4.0. Nikoli každá výrobní operace je však operací koncepce Industry 4.0. Jiné případy použití, jako je maloobchod a skladování, nevyžadují koncepcí Traceability 4.0. Jak tedy vznikla koncepce Traceability 4.0 (obrázek 1)?

- Koncepce Traceability 1.0 se obvykle spoléhá na čárové kódy, které automaticky identifikují produkty za účelem zvýšení přesnosti a efektivity.

- Koncepce Traceability 2.0 se přesunula do řízení dodavatelského řetězce pomocí datových a šaržových kódů. Byla navržena tak, aby podporovala vyšší úroveň kvality, spotřebitelské důvěry, jakož i cílená stahování produktů z trhu. Stále se používá v maloobchodě. Americký Úřad pro kontrolu potravin a léčiv (FDA) navíc tuto koncepci používá pro jedinečné identifikátory zařízení (UDI) v oblasti zdravotnických prostředků. Tehdy začala Mezinárodní organizace pro standardizaci (ISO) vyvíjet specifikace kvality čárových kódů.

- Koncepce Traceability 3.0 znamenala začátek sledování jednotlivých zařízení namísto kódů data a šarže. Technologie přímého značení dílů (DPM) pro plastové a kovové díly byly vyvinuty pro použití v náročných průmyslových prostředích. Základy programů proti padělání byly vyvinuty s cílem zajistit pravost produktů a komponent.

- Koncepce Traceability 4.0 představuje kompletní implementaci včetně komplexní historie dílů a jejich geometrického kótování a tolerancí (GD&T). Systém GD&T má zásadní význam v přesné výrobě, jako je letectví a automobilový průmysl. Umožňuje instalaci dílů na základě jejich přesných hodnot GD&T, zajišťuje vysokou přesnost sestav a podporuje vysoce kvalitní systémy.

Obrázek 1: koncepce Traceability 4.0 je nedílnou součástí koncepce Industry 4.0, avšak zcela nenahrazuje předchozí generace sledovatelnosti. (Zdroj obrázku: Omron)

Obrázek 1: koncepce Traceability 4.0 je nedílnou součástí koncepce Industry 4.0, avšak zcela nenahrazuje předchozí generace sledovatelnosti. (Zdroj obrázku: Omron)

Typy a standardy čárových kódů

Typy čárových kódů se vyvíjely a rozšiřovaly, protože sledovatelnost se stává sofistikovanější. V současné době existuje několik běžných typů čárových kódů, včetně lineárního, 2D (např. Data Matrix, QR kód a aztécký kód) a skládaného lineárního kódu (např. PDF 417, Micro PDF a kompozitní kódy) (obrázek 2). Lze je vytisknout na štítky připevněné nebo přímo označené na dílu. Existuje široká škála standardů. Příklady:

- AIAG B4 - Identifikace a sledování dílů Akční skupiny pro automobilový průmysl (AIAG)

- AS9132 - Společnost leteckých konstruktérů, požadavky na kvalitu datové matice pro označování součástí

- EIA 706 - Asociace elektronického průmyslu, označování součástí

- ISO/IEC 16022 - Mezinárodní specifikace symboliky

- ISO/IEC 15418 - Sémantika formátu dat symbolů

- ISO/IEC 15434 - Syntaxe formátu dat symbolů

- ISO/IEC 15415 - Standard kvality 2D tisku

- ISO/IEC 15416:2016 - Standard kvality 1D tisku

- ISO/IEC TR 29158:2011 - Směrnice jakosti pro přímé označování dílů (DPM)

- SPEC 2000 - Asociace letecké dopravy, elektronická komerce, včetně trvalého ID dílu

- IUID - Ministerstvo obrany USA, trvalá a jedinečná identifikace položek

- UDI - identifikace zdravotnického zařízení FDA

Obrázek 2: koncepce Traceability 4.0 může podporovat použití různých stylů čárových kódů. (Zdroj obrázku: Omron)

Obrázek 2: koncepce Traceability 4.0 může podporovat použití různých stylů čárových kódů. (Zdroj obrázku: Omron)

Jak nakládat s poškozenými čárovými kódy?

Značení čárovým kódem se může lišit - nejde o dokonalé řešení. I dobře vytištěné čárové kódy se mohou poškodit nebo deformovat během pohybu součástky výrobním procesem. Nedostatečný kontrast mezi povrchem součásti a čárovým kódem a silně proměnné osvětlení v průmyslovém prostředí přispívají k výzvám, které je třeba řešit při vývoji infrastruktury koncepce Traceability 4.0.

K řešení problémů s přesným čtením široké škály čárových kódů za velmi proměnlivých podmínek nabízí společnost Omron algoritmy X-Mode, které dokáží přečíst prakticky jakýkoli kód na jakémkoli povrchu, včetně lesklého, texturovaného nebo zakřiveného. Použití algoritmu X-Mode může minimalizovat takzvaná „nulová čtení“, což minimalizuje zpoždění a prostoje.

Algoritmus X-Mode využívá pokročilé digitální zpracování obrazu a analýzu pixelů, aby byly zkreslené, poškozené, špatně vytištěné nebo zkreslené symboly čitelné. U kódů DPM, jako jsou kódy tištěné inkoustovou tiskárnou na kartonu a jiných obalech nebo bodové značky na reflexních kovových površích, algoritmus X-Mode zvyšuje kontrast a ostrost obrazu, aby bylo možné spolehlivě přečíst a interpretovat kódy i v dynamických prostředích (obrázek 3). Algoritmus X-Mode dále podporuje všesměrové dekódování, čímž se zvyšuje rozsah použitelných montážních úhlů a zjednodušuje se integrace čteček čárových kódů.

Obrázek 3: pokročilé digitální zobrazování a zpracování pixelů umožňují softwaru X-Mode číst kódy v náročných podmínkách. (Zdroj obrázku: Omron)

Obrázek 3: pokročilé digitální zobrazování a zpracování pixelů umožňují softwaru X-Mode číst kódy v náročných podmínkách. (Zdroj obrázku: Omron)

Systémová integrace

Reálné systémy koncepce Traceability 4.0 vyžadují více kamer integrovaných do snadno použitelného a spravovatelného systému. S těmito inteligentními průmyslovými imagery mohou procesní inženýři pomocí ethernetového přepínače zkombinovat až osm čteček pro podporu 360stupňového čtení kódu a kontroly produktu, pokud je vyžadován kombinovaný výstup více kódů nebo je-li umístění kódu nepředvídatelné.

Vysoce smíšenou výrobu, která je typická pro operace koncepce Industry 4.0, lze podporovat automatickým výběrem z více nastavení pro maximalizaci rychlosti čtení a rychlosti linky pomocí nejlepších možností na základě velikosti čárového kódu, typu, osvětlení, kontrastu a umístění. Systém používá metody klasifikace podle normy ISO pro inline monitorování kvality čárového kódu a může spustit výstrahu, pokud kvalita klesne pod uživatelsky nastavený práh.

Tyto inteligentní průmyslové imagery mají integrované webové rozhraní čtečky čárových kódů. Každý imager je bezpečně přístupný z jakéhokoli zařízení s podporou internetu pomocí své IP adresy. Otevřená struktura protokolu zjednodušuje integraci zařízení a odstraňuje problémy s jejich nekompatibilitou. Webová integrace zahrnuje tři úrovně uživatelského přístupu. Na nejvyšší úrovni zabezpečení a přístupu mohou uživatelé upravovat nastavení, která lze uložit do vnitřní paměti čtečky nebo na externí zařízení a přenést do jiných zařízení, aby se urychlila integrace nového zařízení podle měnících se potřeb prostředí.

Pro snížení celkových nákladů na zařízení lze stav kontroly více čteček monitorovat pomocí jediného zařízení. Zatímco standardní imagery vyžadují jeden displej na každé zařízení, tyto chytré průmyslové imagery vyžadují pouze jeden displej pro více zařízení. Toto řešení zjednodušuje instalaci a monitorování více imagerů. Do každého chytrého průmyslového imageru je navíc integrován webový monitorovací software, který umožňuje vzdálené sledování více imagerů pomocí tabletu nebo osobního počítače.

Volby automatického zaostřování

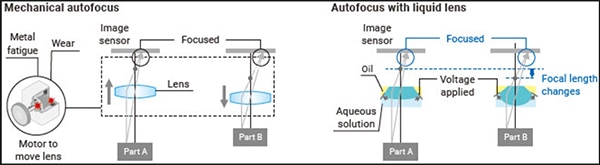

Schopnost automatického zaostřování může významně ovlivnit výkonnost systémů pro čtení čárových kódů v náročných prostředích. Tyto chytré průmyslové snímače nabízejí výběr automatického ostření pomocí mechanické a tekuté čočky. Mechanické automatické ostření je realizováno malým motorkem. Jeho mechanický charakter znamená, že podléhá opotřebení a únavě kovu a může vyžadovat každoroční výměnu. Automatické ostření pomocí tekuté čočky mění ohniskovou vzdálenost objektivu změnou tvaru vnitřní struktury složené z oleje a vody přivedením napětí (obrázek 4). Vzhledem k tomu, že nedochází k mechanickému opotřebení, mechanismy kapalinového autofokusu mohou mít provozní životnost i mnoho let. Díky technologii tekutých čoček může imager automaticky upravit zaostření od 50 mm do 1 200 mm a číst dokonce i datové maticové symboly s vysokou hustotou na složitých deskách s plošnými spoji. Imagery s oběma typy autofokusu dokáží po připojení přečíst jakýkoli kód během několika sekund bez nutnosti nastavení.

Obrázek 4: mechanické automatické ostření (vlevo) vyžaduje více údržby, což má za následek delší prostoje než automatické ostření pomocí tekutých čoček (vpravo). (Zdroj obrázku: Omron)

Obrázek 4: mechanické automatické ostření (vlevo) vyžaduje více údržby, což má za následek delší prostoje než automatické ostření pomocí tekutých čoček (vpravo). (Zdroj obrázku: Omron)

Inteligentní průmyslové imagery

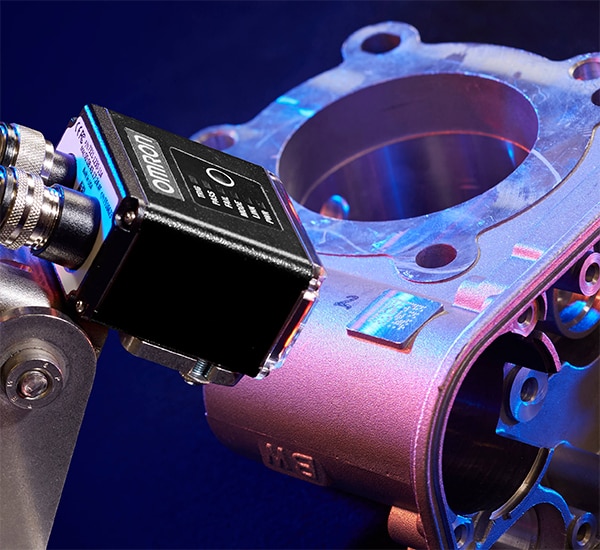

Čtečky kódů Omron MicroHAWK poskytují rychlý a spolehlivý provoz a mají robustní, ultrakompaktní kryt s dvojitou konstrukcí předního okna, aby se zabránilo vnitřní kondenzaci vlhkosti. V závislosti na modelu jsou tyto čtečky k dispozici s krytím IP65/67 pro zajištění výkonu v náročných prostředích. Rozlišení snímků je k dispozici od 0,3 do 5 megapixelů. Tyto imagery jsou k dispozici s možnostmi optiky, osvětlení a filtrace, aby byla zajištěna optimalizace na konkrétní provozní prostředí a potřeby zobrazování. Vlastnosti čtečky MicroHAWK zahrnují:

- Připojení Ethernet/IP, Ethernet TCP/IP a PROFINET

- Vstup napětí 5 až 30 VDC s možností napájení přes Ethernet (PoE)

- Rychlost procesoru 800 MHz pro podporu rychlého zpracování obrazu

- Funkce nelineární kalibrace (NLC) zlepšuje výkonnost měření a lokátoru o faktor 20 díky eliminaci zkreslení čočky. Výstupní naměřené hodnoty jsou uváděny v mm a pixelech.

Stejné zařízení může podporovat až 60 snímků za sekundu pro čtení čárových kódů a vizuální kontrolu. Příklady čteček kódů MicroHAWK zahrnují:

- 1,2MP imager V430-F000W12M-SRP s širokým zorným polem, objektivem s ohniskovou vzdáleností 5,2 mm, plus standardním autofokusem, červeným vnějším světlem a zobrazováním v režimu plus-mode (obrázek 5).

- 1,2MP imager V430-F000L12M-SRX s úzkým 16mm objektivem a automatickým ostřením na 1160 mm, standardním červeným vnějším světlem a zobrazením v režimu X-Mode.

Obrázek 5: Tento 1,2Mpx imager používá širokoúhlý objektiv s ohniskovou vzdáleností 5,2 mm a zobrazovací software plus-mode. (Zdroj obrázku: DigiKey)

Obrázek 5: Tento 1,2Mpx imager používá širokoúhlý objektiv s ohniskovou vzdáleností 5,2 mm a zobrazovací software plus-mode. (Zdroj obrázku: DigiKey)

Efektivní nastavení

Software AutoVISION společnosti Omron může urychlit nastavení a instalaci snímačů MicroHAWK. S programem AutoVISION se uživatelé mohou připojit a konfigurovat zařízení, stejně jako programovat a sledovat úlohu. Úlohy programu AutoVISION jsou škálovatelné napříč několika MicroHAWK imagery, softwarovými balíčky, průmyslovými systémy, tablety a počítači. Tento software dokáže integrovat až 8 snímačů do jednoho systému. S programem AutoVISION lze tyto inteligentní snímače používat pro kontrolní funkce strojového vidění, jako je přítomnost součásti, umístění součásti, počítání součástí, detekce barev a provádění měření rozměrů. Implementace programu AutoVISION zahrnuje tří kroky:

- Pořízení snímku jedním kliknutím.

- Určení oblasti kontroly a přiřazení výstupů pomocí nástroje přetažení.

- Spuštění procesu kontroly tlačítkem Run.

Vývojový software AutoVISION je vhodný pro řadu aplikací:

- Kontrola a obecné strojové vidění

- Balící linky

- Montážní procesy

- Detekce vad

Shrnutí

Koncepce Traceability 4.0 podporuje výrobní procesy a dodavatelské řetězce koncepce Industry 4.0, avšak zcela nenahrazuje dřívější verze sledovatelnosti v jiných aplikacích. Vysoce výkonné snímače jsou kritickým prvkem při nasazení koncepce Traceability 4.0. K dispozici jsou inteligentní průmyslové snímače s automatickým zaostřováním a schopností spolehlivě fungovat v náročných okolních a světelných podmínkách. Software NLC zlepšuje přesnost měření až 20x a dostupný software pro automatickou konfiguraci urychluje nasazení vysoce výkonných systémů sledování.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.