S podporou nejmodernější automatizační technologie: udržitelná cesta

2023-06-27

Propojené senzory, robotika, adaptivní pohony – pokročilé koncepty automatizace jsou klíčem k energeticky úsporné a co se týče zdrojů efektivní výrobě. Systémovým integrátorům a provozovatelům závodů poskytují mocnou páku pro optimalizaci infrastruktury a procesů z hlediska udržitelnosti.

(Zdroj obrázku: uživatel AzmanJaka na webu Getty Images)

(Zdroj obrázku: uživatel AzmanJaka na webu Getty Images)

Nejkritičtějšími faktory průmyslové výroby jsou poptávka po energii, využití surovin a – zejména v metropolitních oblastech – velikost požadované půdy. Na jedné straně určují ekonomickou efektivitu továren a závodů, na druhé straně jsou klíčové pro udržitelný provoz.

V mnoha oblastech světa se vyvíjí obrovské úsilí k omezení používání konvenčních fosilních paliv a k jejich nahrazení obnovitelnými alternativami. Dosavadní úspěchy jsou značné díky angažovanosti politiků, průmyslu a soukromého sektoru. Například v Německu, které si klade za cíl v rámci své energetické revoluce přeměnit obnovitelné zdroje energie na převládající zdroj energie, dosáhl jejich podíl obnovitelných zdrojů na celkové spotřebě energie v loňském roce hodnoty těsně nad 48 procenty. Podle Spolkové agentury pro sítě („Bundesnetzagentur“, BNetzA) tvoří zpracovatelský průmysl více než čtvrtinu spotřeby energie a jeho podíl na poptávce po elektřině je podobně srovnatelný. Předními odvětvími jsou výroba a zpracování chemikálií a kovů.

Tato a mnoho dalších výrobních odvětví, včetně elektrotechniky, strojírenství a také potravinářské výroby, jsou poháněna pokrokem dosaženým v automatizaci továren a procesů. Kromě optimalizace produktivity a nákladů se těžiště stále více přesouvá k parametrům, které vedou ke zlepšení udržitelnosti produktů a procesů: V kontextu digitalizace a prostřednictvím konceptu Průmyslu 4.0 se stále více zaměřují na energetickou efektivitu, ekonomické využití zdrojů, zamezení plýtvání a co nejmenší uhlíkovou stopu.

Optimalizace pro udržitelnost

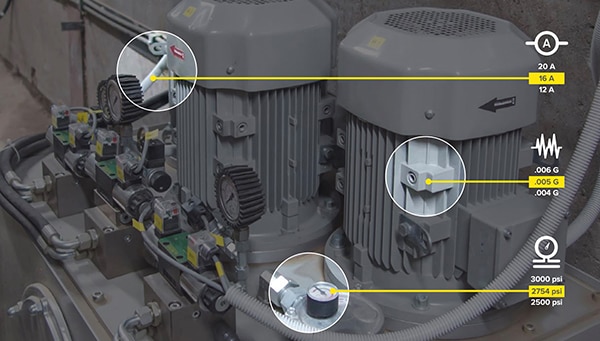

Automatizační technologie nabízí řadu přístupů, které mohou systémoví integrátoři v oblasti strojírenství a výroby, stejně jako výrobní společnosti, využít k optimalizaci své infrastruktury, závodů a procesů z hlediska udržitelnosti. Komplexní využití senzorů a jejich integrace do průmyslového internetu věcí („Industrial Internet of Things“, IIoT) zde otevírá široké možnosti prostřednictvím průběžného sledování spotřeby energie, environmentálních parametrů nebo zásob. Pomocí připojených senzorů mohou výrobní podniky například sledovat přepravu zboží v reálném čase, sledovat stav náplní nebo zaznamenávat údaje o stavu strojů a nástrojů ve výrobních linkách (obrázek 1).

Obrázek 1: Zachycování a analýza údajů o stavu strojů má pro udržitelnější procesy potenciál. (Zdroj obrázku: společnost Banner Engineering)

Obrázek 1: Zachycování a analýza údajů o stavu strojů má pro udržitelnější procesy potenciál. (Zdroj obrázku: společnost Banner Engineering)

Vynikajícím příkladem produktových řad senzorů, které holisticky podporují přístup IIoT k výrobě, je portfolio Snap Signal od amerického dodavatele, společnosti Banner Engineering. Obecně je úkolem uživatelů nejprve identifikovat relevantní údaje a v dalším kroku je ze stávajícího zařízení extrahovat. Pokud se objeví potřeba integrovat další technologii senzorů pro měření dalších proměnných, jako jsou vibrace a teplota v pohonu, nemělo by to vyžadovat žádné změny stávající architektury řízení. Důležité je také standardizovat komunikaci a převést všechny údaje senzorů a řízení do společného protokolu. K tomuto účelu nabízí produktová řada Snap Signal (obrázek 2) chytré senzory, převodníky signálu, řídicí jednotky, adaptéry signálu a moduly bezdrátové komunikace stejně jako technologii kabelového připojení, která umožňuje automatizačním technikům řešit tyto úkoly v rámci plug-and-play.

Obrázek 2: Podpora přístupu IIoT k výrobě: chytré senzory, převodníky a řídicí jednotky z řady Snap Signal. (Zdroj obrázku: společnost Banner Engineering)

Obrázek 2: Podpora přístupu IIoT k výrobě: chytré senzory, převodníky a řídicí jednotky z řady Snap Signal. (Zdroj obrázku: společnost Banner Engineering)

Zpracování a analýza takových údajů senzorů – prováděná buď centralizovaně v cloudu, nebo přímo v terénu – pak umožňuje vyvozovat závěry ohledně chyb a potenciálu optimalizace procesů nebo potřeby údržby. Tímto způsobem lze snížit energetické ztráty a minimalizovat využívání zdrojů. Na druhé straně umožňuje prediktivní údržba plánovat servisní práce předem, a tím zkrátit prostoje, což zase pomáhá vyhnout se dalším výdajům na energii a materiály.

Energeticky úsporná technologie pohonu

S ohledem na energetickou náročnost výrobních závodů hraje velkou roli například technologie pohonů. Efektivní pohonné systémy vybavené například pokročilými měniči frekvence („variable frequency drive“, VFD) jsou schopny přesně přizpůsobit otáčky motoru skutečným požadavkům systému, což výrazně snižuje spotřebu energie, zejména v aplikacích s proměnnou zátěží. Regenerativní pohony mohou dále snížit spotřebu tím, že zachycují brzdnou energii a znovu ji využívají. Tyto pohony nabývají na významu v rámci modularizace a flexibilizace výrobních závodů, která je považována za jednu ze stěžejních součástí Průmyslu 4.0. V konceptu modulární továrny přebírají podpůrné funkce, například při manipulaci a montáži, automaticky řízené vozíky („automated guided vehicle“, AGV) a mobilní asistenční roboty. Základními vlastnostmi jsou zde nízká hmotnost a rekuperace, protože zajišťují nejen hospodárné využití energie a malou ekologickou stopu, ale také dlouhý dojezd AGV a kobotů.

Francouzský výrobce, společnost Schneider Electric, oslovuje tento segment trhu vysoce účinných technologií pohonů se svým kompaktním VFD Altivar ATV320. Je vhodný pro řízení třífázových synchronních a asynchronních motorů ve výkonovém segmentu od 0,18 do 15 kW při proměnných otáčkách. Podle dodavatele kombinuje integrovanou bezpečnost s četnými funkcemi připravenými k použití, které jsou navrženy pro podporu efektivity aplikací. Patří mezi ně přesnost točivého momentu a otáček při nízkých otáčkách, vysoká dynamická odezva s vektorovým řízením toku bez senzoru a rozšířený frekvenční rozsah pro vysokorychlostní motory. Pohon ATV320 (obrázek 3) je zvláště pozoruhodný pro svou vylepšenou odolnost vůči znečištěnému ovzduší, které je typické pro mnoho průmyslových procesů, a splňuje specifikaci stupňů krytí IP20 a IP6x. VFD je navržen tak, aby jej bylo možné plně integrovat do různých systémových architektur. Je vybaven konektory RJ45 pro integrovanou konektivitu Modbus a CANopen. Mezi další komunikační možnosti patří Ethernet IP a Modbus TCP, Profinet, EtherCAT, DeviceNet a PowerLink.

Obrázek 3: VFD Altivar ATV320 pro řízení třífázových synchronních a asynchronních motorů při proměnných otáčkách. (Zdroj obrázku: společnost Schneider Electric)

Obrázek 3: VFD Altivar ATV320 pro řízení třífázových synchronních a asynchronních motorů při proměnných otáčkách. (Zdroj obrázku: společnost Schneider Electric)

Chytřejší řízení

Při hledání udržitelnějšího využívání energie a průmyslových zdrojů je optimalizace technologie řízení nevyhnutelnou součástí rovnice. Pokud jde o shromažďování, zpracovávání a analýzu výrobních údajů v automatizovaných závodech, hrají dnes klíčovou roli nejmodernější edge řídicí jednotky. Tato kompaktní a škálovatelná zařízení připojená přes průmyslový Ethernet lze použít k implementaci cloudových i lokálních řešení. Vyhrazené funkce pro diagnostiku a správu energie pomáhají automatizačním technikům analyzovat výrobní procesy, identifikovat úzká místa a iniciovat optimalizační opatření založená na průmyslových řídicích jednotkách, jako je např. zařízení Simatic S7-1200. K přesnému provádění procesů rozhodujícím způsobem přispívají pokročilé řídicí algoritmy a integrované komunikační a bezpečnostní funkce.

Obrázek 4: Efektivní provádění procesu založené na analýze výrobních údajů pomocí základní řídicí jednotky Siemens; implementovat lze cloudová i lokální řešení. (Zdroj obrázku: společnost Siemens)

Obrázek 4: Efektivní provádění procesu založené na analýze výrobních údajů pomocí základní řídicí jednotky Siemens; implementovat lze cloudová i lokální řešení. (Zdroj obrázku: společnost Siemens)

Efektivní díky přesnosti

Malé, obratné a extrémně všestranné roboty se svým kompaktním, lehkým provedením a inteligentní technologií řízení mají významný vliv na udržitelné využívání výrobních zdrojů. Robustní a vysoce adaptabilní zařízení německého výrobce, společnosti KUKA, řady Agilus je toho vynikajícím příkladem (obrázek 5). Zařízení se dodávají s integrovaným zdrojem energie a v několika variantách, některé se nabízejí jako roboty pro čisté prostory, jiné pro aplikace s kriticky důležitou hygienou nebo pro potenciálně výbušná prostředí. Roboty navržené pro spolupráci člověka a robota umožňují vysoce efektivní procesy díky velmi přesnému a opakujícímu se přesnému řízení pohybu. Jsou ideální například k minimalizaci potřeby přepracování při obráběcích procesech a také k minimalizaci úrovně zmetků.

Obrázek 5: Zařízení KR Agilus v projektu na univerzitě v Reutlingenu v Německu. Studenti zde spolupracují s partnery z průmyslu na vývoji udržitelných alternativ k jednorázovým plastovým příborům. (Zdroj obrázku: společnost KUKA Deutschland)

Obrázek 5: Zařízení KR Agilus v projektu na univerzitě v Reutlingenu v Německu. Studenti zde spolupracují s partnery z průmyslu na vývoji udržitelných alternativ k jednorázovým plastovým příborům. (Zdroj obrázku: společnost KUKA Deutschland)

Použití takto kompaktních a variabilních pomocníků má smysl i pro malé a střední firmy, jak výrobce dokumentuje v různých úspěšných příbězích [4]. Patří mezi ně univerzitní projekt, ve kterém studenti na univerzitě v Reutlingenu v Německu zkoumají opakovaně použitelné alternativy k jednorázovým plastovým příborům. Podporuje je německý odborník na vstřikování, společnost Gindele, a také společnost KUKA a jejich systémový partner, společnost Robomotion. Veškerou manipulaci kolem vstřikování zastřešuje vysoce flexibilní robotická buňka, jejímž jádrem je kompaktní robot Agilus vybavený chapadlem vytištěným pomocí 3D tisku.

Podle datového listu má šestiosý robot Agilus KR6 R900-2 společnosti KUKA maximální dosah 901 mm a užitečné zatížení 6,7 kg a v souladu s normou ISO 9283 dosahuje opakovatelnosti pozice ±0,02 mm. Možné použití sahá od manipulace ve spojení s jinými stroji přes zkušební a měřicí techniku a nanášení lepidel nebo tmelů až po sestavování, vychystávání, balení a uvádění do provozu. Robot zabírá půdorys 208 mm × 208 mm, váží přibližně 54 kg, má krytí IP56/67 a je chráněn proti elektrostatickému výboji („Electrostatic Discharge“, ESD), je vhodný pro montáž na podlahu, strop, zeď a pro úhlovou montáž.

Digitální modely, materiály a další

Kromě zde uvedených přístupů mohou technici využít další potenciál optimalizace použitím udržitelných materiálů, technik cirkulární ekonomiky a nejnovějšího vývoje v oblasti digitalizace. Cílem oběhového hospodářství je zamezit odpadu a zbytkovým materiálům a recyklovat a znovu použít co nejvíce surovin, součástek a obalových materiálů. Jeho principy mohou rozhodujícím způsobem přispět k udržitelnějšímu provozu automatizovaných závodů.

Slibnými přístupy k identifikaci potenciálu optimalizace bez testování na skutečných strojích nebo závodech s vysokými náklady na zdroje jsou koncepty digitálního dvojčete a digitálního stínu. Díky komplexní digitální reprezentaci skutečných produktů, závodů nebo procesů – a jejich životních cyklů – mohou být zahájena opatření k údržbě nebo navázání korelace mezi vývojem, výrobou a všemi ostatními fázemi hodnotového řetězce. Technici tak mohou detailně simulovat chování, funkčnost a kvalitu skutečných objektů nebo procesů a zlepšit jejich udržitelnost, například odstraněním potřeby fyzických prototypů.

Shrnutí

Automatizace má hlavní výhody pro procesní a výrobní inženýrství z hlediska produktivity a nákladů. Jde tedy o zásadní ekonomický faktor. Klíčem ke zlepšení udržitelnosti průmyslových procesů jsou však kromě toho také pokročilé automatizační koncepty a produkty. Od prediktivní údržby po modulární továrnu a spolupráci člověka a robota – tento článek poskytuje spolu s vybranými příklady představu o rozmanitých možnostech.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.