Koncept digitálního dvojčete a jak funguje

Contributed By DigiKey's North American Editors

2021-11-10

Implementace konceptu digitálního dvojčete, který zahrnuje software pro správu životního cyklu produktu v reálném světě a virtuálním prostředí, významně zkracuje dobu cyklu návrhu a testování a zvyšuje výnosy. K těmto výrobním vylepšením se přidává i rozumné snížení nákladů na údržbu a produkt.

Zní to dobře? Během několika posledních let zaznamenaly podniky přechod průmyslového internetu věcí (IIoT) Průmyslu 4.0 na digitální dvojčata. Tato strategie spolu sSiemens řešení, táhne četné tradiční 20čt - století sekvenční ostrůvky excelence do soudržných aplikací od začátku do konce prediktivní údržby, plánování a optimalizace procesů a návrhu produktu a virtuálního prototypování.

Díky těmto výhodám upoutají projekty digitálního dvojčete pozornost těch, kteří touží po skutečně nulovém výskytu poruch a neustálém zrychlování excelence procesů. Jádrem digitálních dvojčat je kombinace přemostění v reálném čase mezi skutečným a digitálním světem.

Co je digitální dvojče?

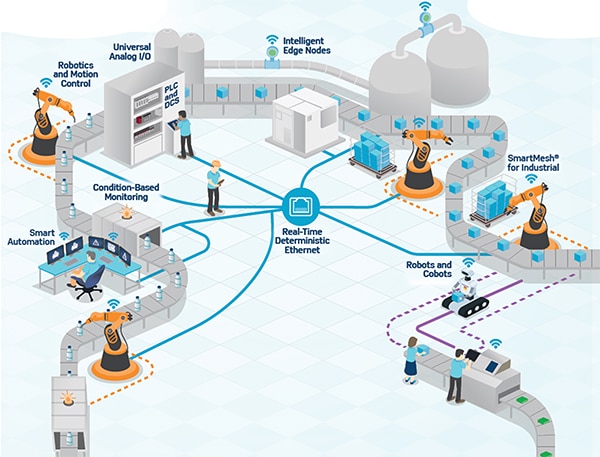

Koncept digitálního dvojčete vytváří vysoce komplexní přesný virtuální model fyzické položky od počátku až do konce životnosti produktu. „Položkou“ může být další generace výroby nebo produktu s plánováním, navrhováním, sestavováním, podporou a uzavřením životnosti položky jako pěti hlavními vývojovými fázemi. Proces digitálního dvojčete propojuje celou operaci zachycováním dat pro predikci budoucnosti pomocí simulačního softwaru (obrázek 1).

Obrázek 1: Tato efektivní výrobní hala využívá k propojení všech operací od začátku do konce technologii digitálního dvojčete. (Zdroj obrázku: společnost Analog Devices)

Obrázek 1: Tato efektivní výrobní hala využívá k propojení všech operací od začátku do konce technologii digitálního dvojčete. (Zdroj obrázku: společnost Analog Devices)

K predikci finálního výsledku položky pro koncového uživatele využívají monitory procesů na obrázku 1 data. Digitální dvojče využívá implementaci těchto fází s pracovní silou společnosti jako svou nejvýznamnější konkurenční výhodu. Verze digitálního dvojčete s Průmyslem 4.0 slibuje, že výrobcům usnadní výrobu vhodných produktů na trhu a zároveň přiláká a udrží nové technické talenty v nastupující generaci Z.

Jak digitální dvojče funguje?

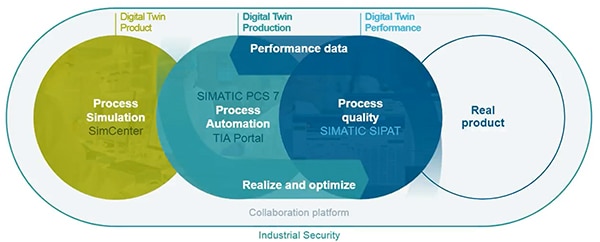

Připojené senzory na fyzickém majetku shromažďují data, která se mapují do virtuálního modelu. Každý, kdo sleduje digitální dvojče, uvidí zásadní informace o plánování, vytváření a reálné aplikaci fyzické položky. Digitální dvojčata tak pomáhají porozumět současnosti a predikovat budoucnost. Na začátku určuje simulace procesu produkt digitálního dvojčete (obrázek 2).

Obrázek 2: Digitální dvojčata pomáhají porozumět současnosti a predikovat budoucnost. (Zdroj obrázku: společnost Siemens)

Obrázek 2: Digitální dvojčata pomáhají porozumět současnosti a predikovat budoucnost. (Zdroj obrázku: společnost Siemens)

Ve druhé fázi (obrázek 2) podporuje automatizace procesu a kvalita procesu výkonnostní data během výroby digitálního dvojčete. V tomto bodě je důležité poznamenat, že nadále probíhají simulace a shromažďování dat. Výroba skutečného produktu probíhá v poslední fázi, ačkoli předchozí simulace predikují vlastnosti skutečného produktu s předstihem.

Jednou z nejvýznamnějších částí osobního a softwarového technického závazku digitálního dvojčete je odstranění zdí (virtuálních i skutečných), které vytvářejí hradby mezi odděleními. Například konstrukční detaily produktu Průmyslu 3.0 jsou mimo stěny kanceláří techniků prakticky nedostupné. Pro výrobní, nákupní, prodejní a servisní týmy je obtížné dělat svou práci efektivně a poskytovat zpětnou vazbu ostatním skupinám za účelem vylepšení produktu a procesu. Například dílenští technici nevědí, jak by měl výsledek vypadat, když je kompletně sestaven. Servisní týmy procházejí virtuální soubory PDF, aby se pokusily zjistit, jak opravit součást, kterou nikdy neviděli. Prodejní týmy prodávají možnosti funkcí a manažeři dodavatelského řetězce znají pouze čísla dílů. Nejen, že je pro každého člena týmu náročné dělat svou práci, ale také to znamená, že technici nedostávají kritický vstup pro zlepšení svých návrhů. Pokud společnosti dokážou návrhy zpřístupnit, proběhnou inovace dříve a pracovní síla se do procesu více zapojí.

Konstrukce digitálního dvojčete

Technologie digitálního dvojčete poskytuje nebývalý přehled o produktech a majetku pro nalezení úzkých hrdel, zefektivnění provozu a inovaci vývoje produktů. Tři primární digitální dvojčata jsou prediktivní údržba, plánování a optimalizace procesů a návrh produktu a virtuální prototypování.

Prediktivní údržba

Společnosti v zobrazení stavu a výkonu vybavení okamžitě zjistí provozní anomálie a odchylky. Proaktivně plánovaná údržba a doplňování náhradních dílů minimalizuje dobu údržby a zabraňuje nákladným výpadkům zdrojů. Prediktivní údržba digitálních dvojčat poskytuje nové zdroje příjmů založené na službách a zároveň pomáhá zlepšovat spolehlivost produktů pro OEM.

Plánování a optimalizace procesů

Komplexní analýza kritických klíčových ukazatelů výkonnosti (KPI), jako jsou rychlost výroby produktů a počty zmetků, pochází z digitálního otisku senzoru a dat plánování podnikových zdrojů (ERP). Tento proces diagnostikuje hlavní příčinu neefektivnosti a ztrát výrobních kapacit a tato diagnóza může optimalizovat výnosy a snížit množství odpadu. Historická data zařízení, procesy a prostředí navíc zlepšují plánování výroby tím, že umožňují předpovídat prostoje.

Návrh produktu a virtuální prototypování

Virtuální modely produktů poskytují vhled do vzorců používání, bodů degradace, kapacity pracovního zatížení, vznikajících defektů atd. Pochopení vlastností produktu a režimů selhání umožňuje konstruktérům a vývojářům vyhodnotit použitelnost produktu a zlepšit budoucí návrh komponent. Podobně mohou OEM dodávat přizpůsobené nabídky pro různé skupiny zákazníků na základě specifického chování uživatelů a kontextu implementace produktu. Technologie digitálního dvojčete navíc pomáhá při vývoji virtuálních prototypů a provozování robustních stimulantů pro testování funkcí na základě empirických dat.

Případy použití v reálném světě

V reálném světě je důležité mít možnost testovat produkty, procesy nebo zařízení před jejich zavedením do výrobní linky. Digitální dvojčata tento účel splňují. Digitální dvojčata využívají ke zlepšení procesů, dodavatelských řetězců, správy zařízení a dalšímu společnosti po celém světě. Zde jsou příklady toho, jak technologie digitálních dvojčat transformuje řadu různých průmyslových odvětví.

Chytřejší balení zásilek s technologií SIMATIC od společnosti Siemens

Technologie SIMATIC společnosti Siemens je základem mnoha řešení v oblasti inovativních balicích strojů. Tyto projekty ukazují, jak SIMATIC T-CPU (CPU ve schematické technologii) pomáhá strojům dosáhnout v každém ohledu jednodušších a štíhlejších procesů, lepší kvality a optimálního výkonu.

Společnost TMG vyrábí balicí stroje pro balení potravin a nápojů, kosmetiky a chemických prostředků (obrázek 3).

Obrázek 3: Balicí stroj společnosti TMG. (Zdroj obrázku: společnost Siemens)

Obrázek 3: Balicí stroj společnosti TMG. (Zdroj obrázku: společnost Siemens)

V systému společnosti je sedm pohonů SINAMICS S120 a změna formátu trvá velmi krátkou dobu. Síť PROFINET společnosti Siemens integruje CPU SIMATIC S7-1500TF, komfortní panely, pohony S120 a G120 pro vývoj automatizace, řízení pohybu a bezpečnosti v jediném prostředí portálu Total Integrated Automation (TIA). Díky integrovanému a univerzálnímu řešení s technologiemi pohonů SIMATIC S7-1500TF a SINAMICS dosahuje portál TMG vysoké efektivity konfigurace, vysokého výkonu a jednoduchosti převodu nového formátu.

Umělá inteligence se snoubí s řízením pohybu (147)

Manipulační systémy společnosti Wittmann Battenfeld uchopí a vloží díly pro vstřikovací stroje a poté je znovu vloží do jiného stroje. Zařízení se volně pohybuje a otáčí odpovídajícím předmětem, aby poskytlo manipulačnímu systému pět os – tři pro pohyb v prostoru a další dvě pro otáčení vložek v libovolném směru. Manipulační systémy zvyšují produktivitu dokončením tohoto složitého úkolu s rychlými časy cyklu, což umožňuje co nejflexibilnější proces. SIMATIC, řešení automatizace od společnosti Siemens, poskytuje mapování všech funkcí v jedné řídicí jednotce – řízení pohybu, rozpoznávání obrazu a automatizaci. Společnost Wittmann Battenfeld implementuje tuto funkci pomocí Handling Standard Application od společnosti Siemens, která podporuje technické úlohy řízení pohybu a vizualizační moduly. Balíček obsahuje také funkci sledování, kde vývojáři společnosti Wittmann Battenfeld sledují pohyb uchopovacího modulu pomocí 3D modelu.

Obrázek 4: Řídicí jednotka SIMATIC řídí uchopovací modul, který uchopuje vložky na vibračním stole. Modul AI zpracovává data kamery. (Zdroj obrázku: společnost Siemens)

Obrázek 4: Řídicí jednotka SIMATIC řídí uchopovací modul, který uchopuje vložky na vibračním stole. Modul AI zpracovává data kamery. (Zdroj obrázku: společnost Siemens)

Zásadní zvážení pro nasazení digitálních dvojčat

Digitální dvojče je nové paradigma z 20čt -výrobní model století. Na přechod továren na model digitálních dvojčat mají vliv finance. Investice do digitálního dvojčete se však vrátí díky zvýšené spolehlivosti zařízení a výrobní linky. Technologie digitálních dvojčat zlepšuje celkovou efektivitu zařízení (OEE) snížením prostojů a lepší produktivitou a výkonem. Propojení virtuálních modelů s realitou snižuje rizika v různých oblastech, včetně dostupnosti produktů a reputace na trhu.

Digitální dvojče je virtuální reprezentace fyzického produktu ve výrobě tak, jak je navržen, vyráběn a udržován. Tato virtuální reprezentace zrcadlí data procesů a analýzy v reálném čase na základě fyzického produktu, výrobních systémů nebo konfigurací zařízení. Další výhodou je, že digitální dvojče umožňuje technikům testovat koncepty a hypotézy ještě před aplikováním na fyzický stroj.

Digitální dvojče a digitální imitace společnosti Siemens jsou součástí revoluce průmyslové automatizace. Jak digitální dvojče ovlivnilo průmysl? Tato digitální imitace neustále ovlivňuje fyzický majetek, operace a rámce, které produkují data. Digitální dvojče je jádrem vývoje Průmyslu 4.0, který zahrnuje automatizaci, výměnu dat a výrobní procesy a vytváří nekonečné příležitosti pro růst průmyslových odvětví.

Reference:

- Videopřehled: Pionýrské začátky digitálních dvojčat, 6. října 2021, rozhovor s dr. Michaelem Grievesem, vynálezcem konceptu digitálního dvojčete.

- TMG: více výkonu za kratší čas, video, Siemens.

- Umělá inteligence se snoubí s řízením pohybu: posun technologie o krok dále, Siemens.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.