Jaké jsou některé klíčové aspekty při výběru zařízení pro průmyslovou automatizaci?

Contributed By DigiKey's North American Editors

2024-08-28

Optimální výběr zařízení průmyslové automatizace, jako jsou motory, pohony a komunikační moduly, vyžaduje pečlivou pozornost věnovanou detailům. Například mezi Národní asociací výrobců elektrických zařízení („National Electrical Manufacturers Association“, NEMA) v Severní Americe a Mezinárodní elektrotechnickou komisí („International Electrotechnical Commission“, IEC) v Evropě existuje řada rozdílů, pokud jde o jmenovité hodnoty motorů a pohonů.

Při výběru motorů, pohonů a řídicích jednotek patří mezi několik aspektů, které je třeba brát v úvahu, vstupní a výstupní napětí a tolerance, požadovaný rozsah otáček a potřeby regulace, požadavky na točivý moment, zrychlení, pracovní cykly brzdění, speciální potřeby, jako je rychlá odezva otáček nebo točivého momentu, a faktory prostředí, včetně regulace tepla.

Komunikační potřeby se liší v závislosti na tom, kde se zařízení nachází v hierarchii průmyslového řízení. Na úrovni nejblíže okraji továrny lze pro inteligentní senzory a ovládače použít protokoly jako IO-Link a protokoly EtherCAT, PROFINET, Modbus a další mohou propojit pohyb, bezpečnost, I/O a vidění.

Nejvyšší úroveň tovární automatizační sítě často používá protokol Ethernet/IP pro připojení k různým automatizačním řídicím jednotkám, programovacím rozhraním a cloudu a také protokol jako DisplayPort pro připojení k rozhraním člověk-stroj („human machine interface“, HMI). Mezi tím mohou kombinace protokolů Ethernet/IP, EtherCAT a dalších propojit provozní úroveň továrny s operační a řídicí úrovní.

Podrobností je příliš mnoho na to, aby bylo možné je spravedlivě popsat v jediném pojednání. Místo toho je v tomto článku představeno několik vodítek, které je třeba vzít v úvahu při specifikaci motorů, pohonů a komunikačních modulů, spolu s příklady aplikací, hardwaru a protokolu od společností Siemens, Phoenix Contact, Omron Automation, Panasonic Industrial a Schneider Electric.

Posun zaměření

Motory a pohony jsou společným prvkem mnoha systémů průmyslové automatizace. Jako výchozí bod pro toto pojednání je užitečné se podívat na to, jak účinnost motoru zapadá do širších úvah o výkonu systému průmyslové automatizace a jak se zaměření posouvá.

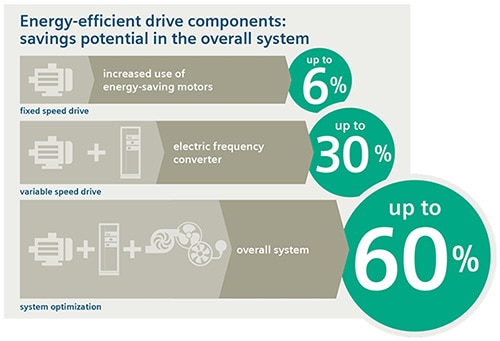

Použitím motorů s vyšší účinností lze dosáhnout až 6% úspory energie. To je dobré. Přidáním vysoce účinného pohonu spolu s podpůrnými součástkami však lze zvýšit úsporu energie až o 30 %.

Skutečná změna hry nastane, když se pozornost přesune na celkovou optimalizaci systému. Vezmeme-li v úvahu všechny mechanické součástky a přidáme komunikaci k propojení s průmyslovým internetem věcí („Industrial Internet of Things“, IIoT), včetně provozní úrovně a úrovně závodu a nakonec i podnikové úrovně, stejně jako s cloudem, může to vést k úspoře energie až 60 % a navíc i k vyšší produktivitě (obrázek 1).

Obrázek 1: Zvyšující se úrovně integrace a komunikace mají za následek větší úspory energie a vyšší produktivitu. (Zdroj obrázku: společnost Siemens)

Obrázek 1: Zvyšující se úrovně integrace a komunikace mají za následek větší úspory energie a vyšší produktivitu. (Zdroj obrázku: společnost Siemens)

Ekodesign pro motorové systémy

Klíčovým zdrojem může být část 2 normy IEC 61800-9 „Ekodesign pro motorové systémy – Stanovení a klasifikace energetické účinnosti“. Namísto toho, aby se norma soustředila pouze na účinnost motoru, popisuje podrobně řadu výkonnostních faktorů vyšší úrovně pro „systémy poháněné elektromotorem“. VFD jsou uvažovány v kontextu modulu úplného pohonu („complete drive module“, CDM), který zahrnuje napájecí část AC vstupu, „modulu základního pohonu“ („basic drive module“, BDM) jako VFD a „pomocných zařízení“, která zahrnují vstupní a výstupní filtry, tlumivky souhlasného napětí a další podpůrné součástky.

Norma také definuje systém výkonového pohonu („power drive system“, PDS) jako CDM plus motor. Dále v hierarchii norma popisuje motorový systém jako PDS plus řídicí zařízení motoru, jako jsou stykače.

Na nejvyšší úrovni je rozšířený produkt nebo celkový systém na obrázku 1, který přidává mechanická pohonná zařízení, jako je převodovka a zatěžovací stroj. Podrobnější přehled norem IEC 61800-9-2 týkajících se účinnosti PDS naleznete v článku „Jaké jsou různé typy průmyslových motorových pohonů s nastavitelnými otáčkami“.

Výchozím bodem pro specifikaci „systémů poháněných elektromotory“ je motor.

Na motoru záleží

Elektromotory mohou být vysoce účinnými stroji, pokud jsou správně specifikovány a používány. Díky tomu je specifikace motorů pro konstruktéry strojů důležitým úkolem.

Organizace IEC kvantifikuje výkon motoru v kilowattech (kW), zatímco asociace NEMA používá koňské síly (k), které lze snadno porovnat. Organizace IEC a NEMA však používají různé výpočty účinnosti a účinnost na typovém štítku IEC může být pro stejnou konstrukci motoru mírně vyšší než jmenovitá hodnota NEMA.

Skutečná účinnost motoru je silně vázána na konkrétní případ použití. V důsledku toho se o normách účinnosti motorů často hovoří spíše z hlediska snížení energetických ztrát než z hlediska absolutní účinnosti.

Norma IEC 60034-30-1 rozeznává pět tříd účinnosti motoru od IE1 po IE5. Energetické ztráty mezi jednotlivými třídami klesají o 20 %. To znamená, že motor IE5 „Ultra Premium“ má o 20 % nižší ztráty než motor IE4 „Super Premium“. Je toho víc, co je třeba zvážit. V některých případech se u motorů s vyšší účinností snižuje účiník („power factor“, PF).

V Severní Americe má norma NEMA méně tříd energetické účinnosti, které jsou stejně důležité. Norma NEMA uznává provozní faktory motorů („service factor“, SF), které nejsou v normách IEC zahrnuty. Motor NEMA s faktorem SF 1,15 může běžet nepřetržitě při 115 % svého jmenovitého výkonu, i když motor běží při vyšších teplotách, což může mít za následek zkrácení životnosti ložisek a izolace.

Namísto SF rozeznává norma IEC deset typů zatížení nebo provozních faktorů (S1 až S10) na základě aspektů, jako je nepřetržitý versus přerušovaný provoz, změny otáček a použití brzdění.

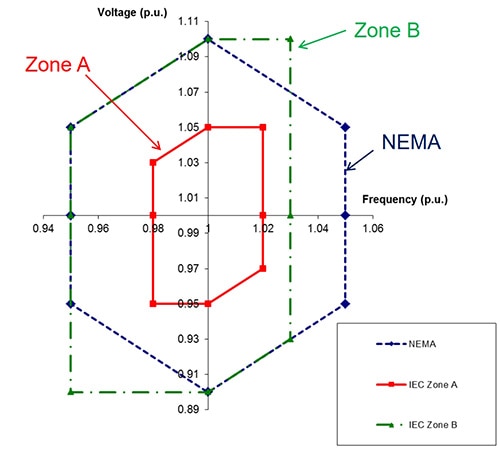

Rozsahy provozního napětí a frekvence se u norem NEMA a IEC liší, ale oba jsou vyjádřeny jako veličiny „na jednotku“ („per unit“, p.u.). V systému p.u. jsou veličiny vyjádřeny jako zlomky základní hodnoty. Norma NEMA rozeznává jeden rozsah napětí a frekvencí motoru. Norma IEC rozeznává dvě „zóny“ (obrázek 2).

Obrázek 2: Srovnání rozsahů průmyslových střídavých napětí a frekvencí norem NEMA a IEC. (Zdroj obrázku: norma NEMA)

Obrázek 2: Srovnání rozsahů průmyslových střídavých napětí a frekvencí norem NEMA a IEC. (Zdroj obrázku: norma NEMA)

Řízení účinnosti PDS

Klíčovými prvky účinnosti PDS, jak je definováno v normě IEC 61800-9-2, jsou motorové pohony. Mohou být klasifikovány několika způsoby, například podle napětí motoru, úrovně výkonu, typu pohybu, podporovaných aplikací atd. Typy pohybu lze klasifikovat jako spojité nebo nespojité. Na základě maximálního požadovaného výkonu je lze dále rozdělit na nízkého, středního a vysokého výkonu.

Různé typy pohonů podporují různé systémové potřeby. Servopohony a motory se dobře hodí tam, kde je potřeba rychlé zrychlení, zpomalení a přesné polohování v aplikacích, jako je robotika. Pohony s měkkým rozběhem jsou vhodné pro nepřetržité provozy, jako jsou dopravníky, které využívají plynulý rozběh a zpomalení. VFD se používají v široké řadě průmyslových strojů.

Některé produktové řady VFD jsou optimalizovány pro operace, jako je čerpání, ventilace, stlačování, přemísťování nebo zpracování. Řada univerzálních měničů SINAMICS G120 společnosti Siemens je k dispozici s výkonem od 0,55 do 250 kW (0,75 až 400 k) pro použití v obecných průmyslových aplikacích v automobilovém, textilním a balicím provozu.

Model 6SL32203YE340UF0 využívá třífázové napájení s rozsahem provozního napětí 380 až 480 Vac +10 % / −20 %. Je určen pro provoz při napětí 400 V s motory o výkonu 22 až 30 kW v Evropě a 480 V v Severní Americe pro motory o výkonu 30 až 40 k (obrázek 3).

Obrázek 3: Tento VFD lze v závislosti na provozním napětí použít s motory o jmenovitém výkonu od 22 do 30 kW. (Zdroj obrázku: společnost DigiKey)

Obrázek 3: Tento VFD lze v závislosti na provozním napětí použít s motory o jmenovitém výkonu od 22 do 30 kW. (Zdroj obrázku: společnost DigiKey)

VFD nejsou jediným klíčem k efektivní konstrukci PDS. V článku „Jaké podpůrné produkty jsou potřeba k dosažení maximálního účinku používání VFD a VSD? – část 1“ jsou některé požadované podpůrné součástky rozebrány.

Komunikace a optimalizace systému

Přestože se motory a pohony ve výrobním závodě nacházejí na úrovni 1 neboli na provozní úrovni, nejsou na nejnižší úrovni komunikační hierarchie Průmyslu 4.0. Tato pozice připadá funkcím, jako jsou senzory a ovládače, na úrovni 0. Kromě toho nad provozní úrovní existuje více úrovní. Pro maximalizaci celkové efektivity, produktivity a udržitelnosti továren Průmyslu 4.0 je nezbytná včasná a efektivní komunikace v rámci komunikační hierarchie až po cloud. Propojení s cloudem je umožněno pomocí protokolů, jako jsou (obrázek 4):

- uOPC PubSub Bridge konsoliduje více datových streamů provozních technologií („operational technology“, OT).

- MOTT BRoker přijímá zprávy a přeposílá je uživatelům na základě předmětu zprávy.

Obrázek 4: Všechny úrovně komunikační hierarchie Průmyslu 4.0 mají možnost přímého připojení ke cloudu. (Zdroj obrázku: konsorcium OPC Foundation)

Obrázek 4: Všechny úrovně komunikační hierarchie Průmyslu 4.0 mají možnost přímého připojení ke cloudu. (Zdroj obrázku: konsorcium OPC Foundation)

Úroveň 1 obsahuje více než jen pohony a motory. Hlavní jednotky aplikační sběrnice („field bus master unit“, FMU) mohou usnadnit komunikaci a zjednodušit integraci pohonů a dalších zařízení. Jednotky FMU jsou dostupné pro různé protokoly, včetně protokolů PROFINET, PROFIBUS, DeviceNet, CANopen atd. Použití jednotek FMU může umožnit připojení nezávisle na výrobci.

Model AFP7NPFNM od společnosti Panasonic je jednotka FMU PROFINET. Dodává se s integrovanými knihovnami funkcí pro programovací software, což výrazně zkracuje čas potřebný k vývoji řešení specifických pro danou aplikaci.

Úroveň 0 pro senzory, ovládače a bezpečnost

Posunutí přínosu úspory energie PDS z VFD výš vyžaduje posunutí konektivity níž na úroveň 0. Integrace senzorů, ovládačů a bezpečnostních zařízení, jako jsou světelné závory, na úrovni 0 může výrazně zvýšit zlepšení účinnosti a posunout úspory energie až nad 30 %.

Mezi běžné protokoly používané pro připojení funkcí úrovně 0 patří DeviceNet, HART, Modbus a IO-Link. IO-Link je protokol typu od bodu k bodu, který propojuje senzory a ovládače s ovládáním vyšší úrovně. Je k dispozici jako kabelový nebo bezdrátový standard a je v Průmyslu 4.0 stále častěji nasazován jako cenově výhodná alternativa.

Hlavní jednotky IO-Link NX-ILM400 od společnosti Omron mohou kombinovat standardní I/O s vysokorychlostními synchronními I/O. Standardní digitální I/O mají 16 připojení na jednotku s možností výběru (obrázek 5):

- Čtyři 3vodičová propojení senzorů s napájením

- Osm 2vodičových kontaktních vstupů nebo výstupů ovládačů

- Šestnáct 1vodičových připojení pro senzory a ovládače připojené ke společnému napájecímu zdroji

Obrázek 5: Tato hlavní jednotka IO-Link podporuje standardní a vysokorychlostní synchronní I/O. (Zdroj obrázku: společnost Omron Automation)

Obrázek 5: Tato hlavní jednotka IO-Link podporuje standardní a vysokorychlostní synchronní I/O. (Zdroj obrázku: společnost Omron Automation)

Úroveň 2 pro PDS a další

Komunikace na vyšší úrovni může pomoct zlepšit operace na provozní úrovni, ale je povinná pro maximalizaci efektivity a produktivity organizace. Dosažení úrovně 2 až úrovně 3, 4 a cloudu vyžaduje protokoly jako Ethernet/IP, EtherCAT a Modbus TCP/IP.

Možnosti zařízení pro realizaci těchto připojení zahrnují programovatelné logické automaty („programmable logic controller“, PLC) nebo průmyslové osobní počítače („industrial personal computer“, IPC). PLC jsou počítače optimalizované pro průmyslovou automatizaci a řízení. V typické aplikaci PLC monitoruje vstupy ze stroje a souvisejících senzorů, rozhoduje na základě svého naprogramování a vysílá řídicí výstupy.

IPC mohou vykonávat stejné funkce jako PLC, ale jsou to zařízení s univerzálnějším využitím. Používají operační systém jako Linux nebo Windows, což jim umožňuje přístup k řadě softwarových nástrojů, a jsou obvykle připojeny k rozhraní HMI (také mnoho PLC se může připojit k HMI). PLC bývají zaměřeny na stroje, zatímco IPC mají více provozních funkcí.

Rozdíly mezi PLC a IPC se stírají. Například PLC 1069208 od společnosti Phoenix Contact používá operační systém Linux. Stejně jako tradiční PLC ho lze programovat pomocí jazyka symbolického vývojového diagramu („symbolic flowchart“, SFC), příčkového diagramu („ladder diagram“, LD), funkčního blokového schématu („function block diagram“) a strukturovaného textu („structured text“, ST). Obsahuje tři nezávislá ethernetová rozhraní a lze ho připojit k platformě PROFICLOUD.

Pro aplikace, které mohou využívat IPC, společnost Schneider Electric nabízí zařízení IIoT Edge Box HMIBMIEA5DD1E01. Toto provedení bez ventilátoru obsahuje dvoujádrový procesor Intel Atom Apollo Lake E3930 pracující na frekvenci 1,8 GHz. Má rozšiřující slot mini PCIe a devět komunikačních portů (obrázek 6).

Obrázek 6: IPC bez ventilátoru s rozšiřujícím slotem mini PCIe a několika možnostmi komunikace. (Zdroj obrázku: společnost Schneider Electric)

Obrázek 6: IPC bez ventilátoru s rozšiřujícím slotem mini PCIe a několika možnostmi komunikace. (Zdroj obrázku: společnost Schneider Electric)

Závěr

Tento článek obsahuje stručný přehled některých směrnic, které by měli konstruktéři vzít v úvahu při specifikaci motorů, pohonů a komunikačních modulů pro instalace Průmyslu 4.0. Není zdaleka vyčerpávající. Jeho cílem je poskytnout podněty k zamyšlení a některé zdroje pro další zkoumání.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.