Regulace tepla v aplikacích rezistorů pro povrchovou montáž

2021-09-14

Regulace tepla je čím dál důležitější, protože v moderních deskách plošných spojů (DPS) se neustále zvyšuje hustota elektronických součástek stejně jako aplikovaný výkon. Oba faktory vedou k vyšším teplotám jednotlivých součástek a celé sestavy. Každá elektrická součástka v sestavě však musí být kvůli materiálovým vlastnostem a spolehlivosti používána ve svých předepsaných mezích provozní teploty. V tomto článku jsou uvedeny experimentální výsledky, aby se zabránilo přehřívání elektronických zařízení, jako jsou rezistory pro povrchovou montáž.

Elektrické ztráty a přenos tepla

Teplo se v rezistoru odvádí elektrickou ztrátou (Jouleův jev), což má za následek zvýšení teploty. Jakmile dojde k teplotnímu gradientu, začne teplo proudit. Po určité době (v závislosti na tepelné kapacitě a vlastnostech tepelné vodivosti zařízení) se dosáhne ustáleného stavu. Konstantní tepelný tok PH odpovídá rozptýlenému elektrickému výkonu Pel (obrázek 1).

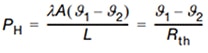

Vzhledem k tomu, že povaha vedení tepla tělesem je podobná Ohmovu zákonu pro elektrickou vodivost, lze rovnici přepsat (viz část Základy přenosu tepla v tomto článku):

(1)

(1)

kde

![]() (2)

(2)

je tepelný odpor v rozměru [K/W], který lze považovat za teplotně nezávislý pro většinu materiálů a teplotních režimů, které nás v elektronických aplikacích zajímají.

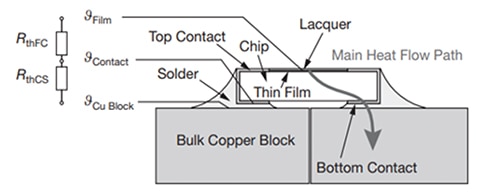

Obrázek 1: Schematické znázornění hlavní cesty toku tepla čipového rezistoru na DPS. (Zdroj obrázku: společnost Vishay Beyschlag)

Obrázek 1: Schematické znázornění hlavní cesty toku tepla čipového rezistoru na DPS. (Zdroj obrázku: společnost Vishay Beyschlag)

Tepelný odpor

Aproximovaný model tepelného odporu

Přenos tepla v elektronických zařízeních, jako jsou rezistory pro povrchovou montáž na DPS, lze popsat aproximovaným modelem tepelného odporu. Zde se přímé teplo transportuje z vrstvy rezistoru do okolního vzduchu vedením přes lakovaný potah a volné proudění vzduchu se přitom nebere v potaz. Teplo se tedy šíří přes substrát z alumina, kovový kontakt čipu, pájený spoj a nakonec skrz desku (FR4 včetně měděného pláště). Teplo z DPS se přenáší do okolního vzduchu přirozeným prouděním (obrázek 2).

Pro zjednodušení lze celkový tepelný odpor RthFA popsat jako sérii tepelných rezistorů s odpovídajícími teplotami na rozhraních následujícím způsobem: ![]() (3)

(3)

Ekvivalentní obvod příslušného tepelného odporu je znázorněn na obrázku 2, kde

RthFC je vnitřní tepelný odpor součástky rezistoru, včetně vrstvy odporu, substrátu a spodního kontaktu;

RthCS je tepelný odpor pájeného spoje;

RthSB je tepelný odpor DPS, včetně dosedacích podložek, cest obvodu a materiálu základny;

RthBA je tepelný odpor přenosu tepla z povrchu DPS do okolí (okolního vzduchu);

RthFA je celkový tepelný odpor tenké vrstvy rezistoru vůči okolí (okolnímu vzduchu).

Teploty uvedené pro uzly v ekvivalentním obvodu tepelného odporu platí pro příslušná rozhraní:

ϑFilm je maximální teplota tenké vrstvy v horké zóně;

ϑContact je teplota na rozhraní mezi spodním kontaktem a pájeným spojem (platí pro pájené spoje minimální velikosti, jinak mohou být použity určité paralelní tepelné rezistory);

ϑSolder je teplota na rozhraní mezi pájeným spojem a dosedací podložkou (měděný plášť DPS);

ϑBoard je teplota povrchu DPS;

ϑAmbient je teplota okolního vzduchu.

Obrázek 2: Ekvivalentní obvod aproximovaného tepelného odporu čipového rezistoru na DPS. (Zdroj obrázku: společnost Vishay Beyschlag)

Obrázek 2: Ekvivalentní obvod aproximovaného tepelného odporu čipového rezistoru na DPS. (Zdroj obrázku: společnost Vishay Beyschlag)

Základy přenosu tepla

Tepelná energie se může přenášet třemi základními mechanismy: vedením, prouděním a zářením.

![]() (4)

(4)

Vedení

Rychlost tepelného toku při vedení je úměrná jednorozměrnému gradientu dϑ/dx, kde λ je v rozměru [W/mK] specifická tepelná vodivost a A je plocha průřezu hustoty tepelného toku:

![]() (5)

(5)

který má rozměr [W]. Pro jednoduché krychlové těleso s délkou L a dvě paralelní rozhraní A při různých teplotách, ϑ1 a ϑ2, je rovnice pro přenos tepla

(6)

(6)

Proudění

Tepelný tok při proudění lze popsat podobně jako v rovnici (6),

![]() (7)

(7)

kde α je koeficient proudění, A je plocha povrchu při teplotě ϑ1 objektu a ϑ2 je teplota okolní tekutiny (např. vzduchu). Koeficient α zahrnuje materiálové vlastnosti tekutiny (tepelnou kapacitu a viskozitu) a podmínky pohybu tekutiny (průtokovou rychlost, nucené/nevynucené proudění a geometrické tvary). Navíc také závisí na samotném teplotním rozdílu ϑ1 − ϑ2. Rovnice (7) tedy vypadá jednoduše, ale pro řešení problémů s přenosem tepla musí být koeficient α téměř vždy aproximován nebo stanoven experimentálně.

Záření

Tepelný zářivý tok lze za předpokladu stejné emisivity a plochy povrchu popsat Stefan-Boltzmannovým zákonem (rovnice (8)), což má za následek čistý tok mezi dvěma objekty při různých teplotách ϑ1 a ϑ2 (rovnice (9)). V rovnici

![]() (8)

(8)

![]() (9)

(9)

ε je emisivita, σ = 5,67 × 10−8 Wm−2K−4 je Stefan-Boltzmannova konstanta a ϑ je teplota povrchu A. Přenos tepla zářením podle rovnice (5) zde však nebude brán v úvahu, protože příspěvek je při nízkých teplotách malý. Obvykle se více než 90 % celkového tepla rozptýlí vedením tepla. Ale pro infračervenou termovizi má rovnice (9) zásadní význam.

Analogie elektrického a tepelného odporu

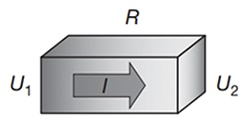

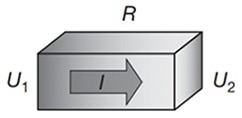

Elektrický proud I procházející elektrickým rezistorem R je úměrný rozdílu elektrického potenciálu U1 a U2:

Obrázek 3a: Elektrický proud procházející elektrickým rezistorem je úměrný rozdílu elektrického potenciálu U1 a U2. (Zdroj obrázku: společnost Vishay Beyschlag)

Obrázek 3a: Elektrický proud procházející elektrickým rezistorem je úměrný rozdílu elektrického potenciálu U1 a U2. (Zdroj obrázku: společnost Vishay Beyschlag)

Tepelný tok P procházející tepelným rezistorem Rth je úměrný teplotnímu rozdílu ϑ1 a ϑ2:

Obrázek 3b: Tepelný tok procházející tepelným rezistorem je úměrný teplotnímu rozdílu ϑ1 a ϑ2. (Zdroj obrázku: společnost Vishay Beyschlag)

Obrázek 3b: Tepelný tok procházející tepelným rezistorem je úměrný teplotnímu rozdílu ϑ1 a ϑ2. (Zdroj obrázku: společnost Vishay Beyschlag)

Podobně jako u elektrických rezistorů lze tepelný odpor více než jednoho objektu v sestavě popsat pomocí sítí sériových a paralelních tepelných rezistorů, jak je znázorněno na dvou tepelných rezistorech v následujících rovnicích:

![]() (10)

(10)

![]() (11)

(11)

Vnitřní tepelný odpor

Vnitřní tepelný odpor RthFC je hodnota specifická pro součástku, kterou určuje hlavně keramický substrát (měrná tepelná vodivost a geometrie).

Tepelný odpor pájeného spoje

Pro konvenční pájení je tepelný odpor RthCS vzhledem k relativně vysoké měrné tepelné vodivosti pájky a velkému poměru plochy průřezu a délky cesty toku zanedbatelný (přibl.1 K/W). To platí, zejména pro malé odstavení. Větší pájený spoj lze považovat za jeden tepelný rezistor mezi spodním kontaktem a přídavným paralelním tepelným rezistorem (od bočního kontaktu k dosedací podložce), což okrajově zvyšuje vedení tepla. Celkový tepelný odpor součástky, včetně jejího pájeného spoje, můžeme tedy aproximovat:

![]() (12)

(12)

Všimněte si, že v případě nesprávného pájení povede tepelný odpor RthCS k vyššímu celkovému tepelnému odporu. Zejména dutinky v pájce nebo nedostatečné smáčení pájky mohou způsobit značný kontaktní tepelný odpor nebo zmenšení ploch průřezů cest toku a vést ke zhoršení tepelného výkonu.

Tepelné odpory specifické pro aplikaci

Celkový tepelný odpor RthFA zahrnuje tepelnou charakteristiku samotné součástky rezistoru a DPS včetně její schopnosti odvádět teplo do okolí. Tepelný odpor pájky vůči okolnímu prostředí, RthSA, silně závisí na konstrukci desky, která má obrovský vliv na celkový tepelný odpor RthFA (zejména pro extrémně nízké hodnoty RthFC specifické pro součástky). Tepelný odpor desky vůči okolnímu prostředí, RthBA, zahrnuje podmínky prostředí, jako je průtok vzduchu. Odpovědnost za výběr materiálů a rozměrů nese konstruktér obvodu.

Experimentální stanovení tepelných odporů

Infračervená termovize

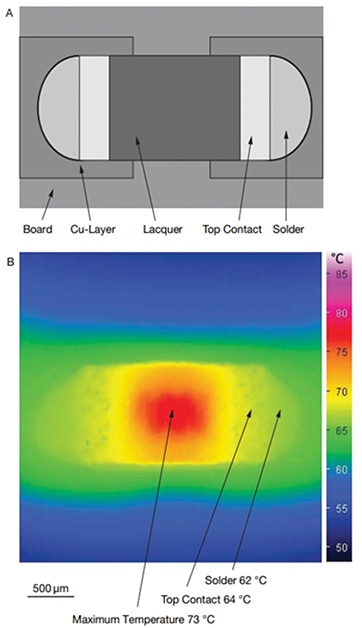

Pro tepelné experimenty se široce využívá infračervená termovize. Na obrázku 6 je uvedena infračervená termovize čipového rezistoru 0603 při zátěži 200 mW při pokojové teplotě. Maximální teplotu lze pozorovat ve středu povrchu laku. Teplota pájených spojů je asi 10 K pod maximální teplotou. Odlišná okolní teplota vede k posunu pozorovaných teplot.

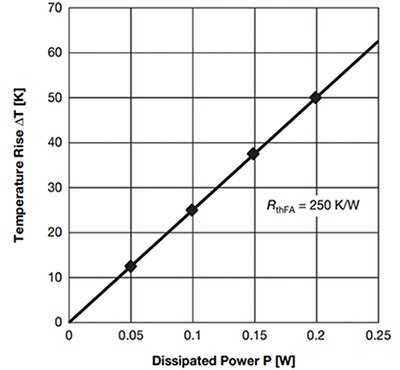

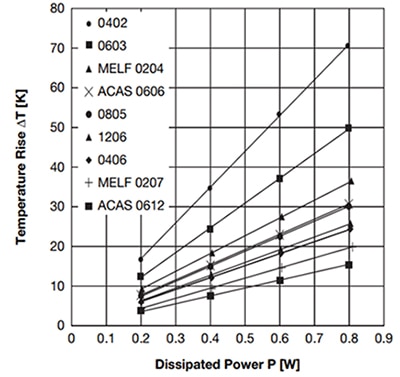

Stanovení celkového tepelného odporu

Tepelné odpory lze stanovit detekováním maximální teploty vrstvy v závislosti na rozptýleném výkonu v ustáleném stavu. Ke stanovení celkového tepelného odporu RthFA jednotlivých součástek byly použity standardní testovací DPS(1). Součástka byla změřena ve střední poloze. Protože rovnici (1) lze přepsat na

![]() (13)

(13)

vede jednoduchá aproximace přímo k tepelnému odporu RthFA = 250 K/W pro čipový rezistor 0603 (obrázek 4).

Obrázek 4: Zvýšení teploty čipového rezistoru MCT 0603 na standardní testovací DPS jako funkce rozptýleného výkonu. (Zdroj obrázku: společnost Vishay Beyschlag)

Obrázek 4: Zvýšení teploty čipového rezistoru MCT 0603 na standardní testovací DPS jako funkce rozptýleného výkonu. (Zdroj obrázku: společnost Vishay Beyschlag)

Úroveň integrace

Jeden čipový rezistor 1206 namontovaný na DPS (obrázek 5A) vede k celkovému tepelnému odporu RthFA = 157 K/W (obrázek 7). Další rezistory na DPS (všechny se stejnou zátěží, obrázek 5B a C) vedou k vyššímu nárůstu teploty (204 K/W pro 5 rezistorů a 265 K/W pro 10 rezistorů).

Obrázek 5: Schematické znázornění jednoho (A), pěti (B) a deseti (C) čipových rezistorů na standardní testovací DPS. (Zdroj obrázku: společnost Vishay Beyschlag)

Obrázek 5: Schematické znázornění jednoho (A), pěti (B) a deseti (C) čipových rezistorů na standardní testovací DPS. (Zdroj obrázku: společnost Vishay Beyschlag)

Všechna data jsou odvozena ze standardní testovací desky. Data však mohou sloužit ke srovnání různých součástek k obecnému vyhodnocení schopnosti rozptylu tepla dané konstrukce, i když se absolutní hodnoty u různých návrhů změní. Data mohou také snadno sloužit k ověření numerických simulací.

Obrázek 6: Schematické znázornění (A) a infračervený termovizní snímek (B) čipového rezistoru 0603 při 200 mW (teplota okolí 23 °C, standardní testovací DPS). (Zdroj obrázku: společnost Vishay Beyschlag)

Obrázek 6: Schematické znázornění (A) a infračervený termovizní snímek (B) čipového rezistoru 0603 při 200 mW (teplota okolí 23 °C, standardní testovací DPS). (Zdroj obrázku: společnost Vishay Beyschlag)

Stanovení vnitřního tepelného odporu součástky

Výměna DPS za ideální těleso s vysokou tepelnou vodivostí a tepelnou kapacitou s tendencí k nekonečnu (v reálném světě je vhodný skupinový měděný blok, obrázek 8) vede k

Obrázek 7: Nárůst teploty a tepelné odpory RthFA odvozené z experimentálně stanovených maximálních teplot vrstev jako funkce rozptýleného výkonu. (Zdroj obrázku: společnost Vishay Beyschlag)

Obrázek 7: Nárůst teploty a tepelné odpory RthFA odvozené z experimentálně stanovených maximálních teplot vrstev jako funkce rozptýleného výkonu. (Zdroj obrázku: společnost Vishay Beyschlag)

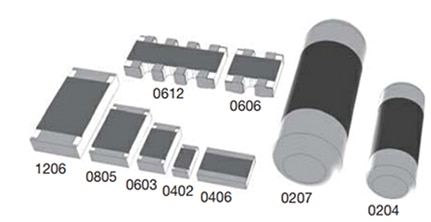

Opět platí, že vnitřní tepelný odpor RthFC byl stanoven experimentálně detekováním maximálních teplot vrstev infračervenou termovizí jako funkce rozptýleného výkonu. Standardní DPS byla nahrazena dvěma elektricky izolovanými měděnými bloky (60 × 60 × 10 mm). Na obrázku 9 jsou uvedeny hodnoty vnitřního tepelného odporu RthFC pro některé pasivní součástky, jako jsou čipové rezistory, pole čipových rezistorů a rezistory MELF, jak je znázorněno na obrázku 10.

V důsledku toho se tepelný odpor snižuje se šířkou kontaktu (tabulka 1). Nejlepší poměr tepelného odporu a velikosti čipu zajišťují rezistory se širokými svorkami. Vnitřní tepelný odpor čipového rezistoru 0406 se širokými svorkami (30 K/W) je téměř stejný jako tepelný odpor čipového rezistoru 1206 (32 K/W).

Obrázek 8: Schematické znázornění hlavní cesty toku tepla a odpovídajícího ekvivalentního obvodu aproximovaného tepelného odporu čipového rezistoru na skupinovém měděném bloku. (Zdroj obrázku: společnost Vishay Beyschlag)

Obrázek 8: Schematické znázornění hlavní cesty toku tepla a odpovídajícího ekvivalentního obvodu aproximovaného tepelného odporu čipového rezistoru na skupinovém měděném bloku. (Zdroj obrázku: společnost Vishay Beyschlag)

Obrázek 9: Vnitřní tepelné odpory RthFC odvozené z experimentálně stanovených maximálních teplot vrstev jako funkce rozptýleného výkonu. (Zdroj obrázku: společnost Vishay Beyschlag)

Obrázek 9: Vnitřní tepelné odpory RthFC odvozené z experimentálně stanovených maximálních teplot vrstev jako funkce rozptýleného výkonu. (Zdroj obrázku: společnost Vishay Beyschlag)

Obrázek 10: Obrázek rezistorů společnosti Vishay pro povrchovou montáž, různé typy a velikosti. (Zdroj obrázku: společnost Vishay Beyschlag)

Obrázek 10: Obrázek rezistorů společnosti Vishay pro povrchovou montáž, různé typy a velikosti. (Zdroj obrázku: společnost Vishay Beyschlag)

|

||||||||||||||||||||||

Tabulka 1: Experimentálně stanovené vnitřní tepelné odpory rezistorů pro povrchovou montáž

Závěry

Celkový tepelný odpor RthFA určují především konstrukce DPS a podmínky okolního prostředí celé sestavy. Jak jsme si ukázali, nižší úroveň integrace součástek odvádějících teplo vede také k nižším teplotám jednotlivých součástek. To je v rozporu s neustálým trendem miniaturizace, ale lze to brát v úvahu v určitých dílčích oblastech desek. Kromě změn v konstrukci DPS lze odvod tepla na úrovni součástek výrazně zlepšit výběrem optimalizovaných součástek, jako jsou rezistory se širokými svorkami (např. s velikostí čipu 0406).

K prevenci přehřátí v aplikacích s rezistory pro povrchovou montáž jsou užitečné některé základní aspekty:

- Odvod tepla lze popsat pomocí aproximovaného modelu tepelného odporu a analyzovat infračervenou termovizí s dostatečným prostorovým a tepelným rozlišením.

- Vnitřní tepelný odpor RthFC specifický pro součástku lze stanovit experimentálně.

- Celkový tepelný odpor RthFA zahrnuje tepelnou charakteristiku samotné součástky rezistoru a DPS včetně její schopnosti odvádět teplo do okolí. Obecně jsou nejdůležitější poslední zmíněné vnější vlivy. Odpovědnost za regulaci tepla, zejména pokud jde o návrh DPS a stav prostředí v aplikaci, nese konstruktér obvodu.

- Maximální teploty se dosahuje ve středu povrchu laku pokrývajícího vrstvu rezistoru. Pozornost je třeba věnovat pájenému spojení. Typicky mohou být teploty přibližně 10 K pod maximální teplotou spojeny s teplotami tavení pájky, generováním intermetalických fází nebo delaminací DPS. To je třeba vzít v úvahu zejména při vyšších okolních teplotách.

- Zásadní je volba teplotně stabilních součástek rezistorů, jakož i základního materiálu pájky a DPS. Výrobky pro automobilový průmysl, jako jsou čipy tenkých vrstev a rezistory MELF (maximální provozní teplota vrstvy až 175 °C), jsou vhodné pro mnoho aplikací.

- Lepšího tepelného výkonu pro odvod tepla lze dosáhnout pomocí

- návrhu DPS (např. základního materiálu, dosedací podložky a cest obvodů),

- podmínek okolního prostředí celé sestavy (přenos tepla prouděním),

- nižší úrovní integrace součástek odvádějících teplo,

- součástek optimalizovaných pro odvod tepla (rezistorů se širokými svorkami).

Poznámka

- Podle normy EN 140400, 2.3.3: FR4 základní materiál 100 × 65 × 1,4 mm, Cu vrstva 35 μm, cesta podložky/obvodu s šířkou 2,0 mm.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.