Programování PLC: Technické shrnutí s příklady od společnosti Siemens

Contributed By DigiKey's North American Editors

2022-05-25

Programovatelné logické automaty („programmable logic controller“, PLC) představují robustní mikroprocesorovou elektroniku nezbytnou pro veškerou moderní automatizaci, včetně následujících oborů:

- Těžký zpracovatelský průmysl ropy a zemního plynu, jaderná energetika, výroba oceli a čištění odpadních vod

- Odvětví s důrazem na řízení diskrétních úkolů – včetně obecné automatizace továren, automatizovaných skladů, balení, výroby potravin a nápojů a výroby zdravotnických přístrojů

V těchto instalacích se PLC tradičně nacházejí v systémech namontovaných na DIN lištu nebo do racků řídicích skříních se sloty pro přijetí modulů PLC (se CPU ke spouštění logických příkazů a příkazů odesílání) a doplňkových napájecích modulů, funkčních modulů specifických pro aplikace a digitálních stejně jako analogových I/O modulů.

PLC samozřejmě nejsou jedinou možností pro řízení automatizace. Svou nepostradatelnost si v široké řadě aplikací zachovávají reléové systémy. Dalšími alternativami pro mnoho návrhů strojů a systémů, které potřebují různé stupně distribuovaného řízení, jsou programovatelné automatizační řídicí jednotky („programmable automation controller“, PAC) nebo průmyslová PC („industrial PC“, IPC) stejně jako panelová PC (HMI s řídicí elektronikou). Špičkovou flexibilitu návrhu nabízejí zejména PAC a IPC běžící na průmyslových operačních systémech Microsoft Windows.

Každý z těchto řídicích systémů je nakonfigurován a naprogramován pomocí softwaru s různou úrovní sofistikovanosti, aby byly všechny typy návrhů řízení pokročilejší a uživatelsky přívětivější než kdy dříve. To zase umožňuje výrobcům OEM strojů a technikům závodů rychle zavádět systémová sestavení, upgrady a migrace s maximální efektivitou, produktivitou a konektivitou IIoT.

Nástroje pro programování ovládacích prvků – včetně PLC

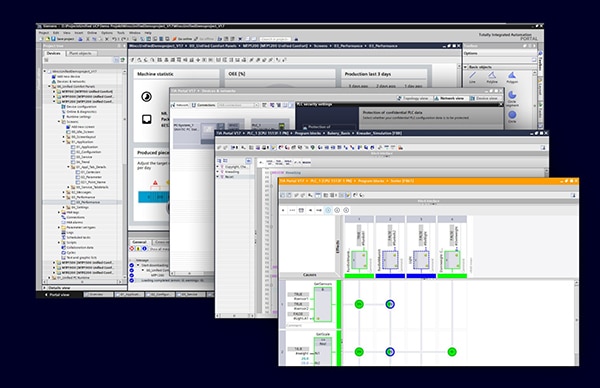

Obrázek 1: PLC nabízejí všechny přednosti účelově vytvořeného hardwaru – včetně spolehlivosti. Naproti tomu PAC nabízejí špičkovou flexibilitu. Někteří dodavatelé umožňují technikům programovat oba typy řízení ve stejném jednotném softwarovém prostředí. Taková prostředí mohou také poskytovat neomezený přístup k digitalizovaným automatizačním, technickým a provozním monitorovacím nástrojům. (Zdroj obrázku: společnost Siemens)

Obrázek 1: PLC nabízejí všechny přednosti účelově vytvořeného hardwaru – včetně spolehlivosti. Naproti tomu PAC nabízejí špičkovou flexibilitu. Někteří dodavatelé umožňují technikům programovat oba typy řízení ve stejném jednotném softwarovém prostředí. Taková prostředí mohou také poskytovat neomezený přístup k digitalizovaným automatizačním, technickým a provozním monitorovacím nástrojům. (Zdroj obrázku: společnost Siemens)

Téměř všechny dnešní PLC jsou konfigurovány a programovány pomocí softwaru založeného na PC. Velcí dodavatelé s rozsáhlým programovatelným řízením pohybu, snímáním, ovládáním a nabídkou komponent pro rozhraní stroje (navíc k produktům obecné automatizace a PLC) obvykle umožňují programování všech těchto komponent v jejich vlastních proprietárních jednotných programovacích prostředích – počítačovém softwaru kompatibilním se systémy Windows s moduly pro navrhování, konfiguraci, programování a dokonce i pro ovládání a správu. To platí zejména v případech, kdy produktové řady dodavatelů zahrnují předem integrované nabídky – jako jsou například chytré motory nebo HMI s funkcí PLC.

I když je učení potenciálně náročné, jednotná programovací prostředí (po jejich zvládnutí) výrazně urychlují návrh stroje.

Jednou z výhod takových softwarových prostředí je, jakým způsobem poskytují bezchybné, upravitelné a univerzálně použitelné databáze symbolů, proměnných nebo názvů tagů. Jedná se o alfanumerické názvy ve formátu čitelném člověkem přiřazené adresám komponent (včetně PLC), které vylepšují přímé použití komplikovaných adres registrů, což byla kdysi standardní praxe. Tyto tagy zařízení, které lze řadit a prohledávat, doplňují informativní tagy strojů a pracovních buněk a také tagy pro běžné funkce stroje, jako je automatický nebo ruční režim, zapnutí motoru, závada nebo reset.

Jako příklad si uvedeme software Siemens STEP 7 Totally Integrated Automation (TIA Portal), který obsahuje různé balíčky specifické pro určitá použití a je přístupný prostřednictvím prostředí softwarové správy Siemens SIMATIC (Siemens Automatic). Software STEP 7 je vhodný pro ilustraci nejběžnějších přístupů k programování PLC, protože jde o nejrozšířenější software na světě pro průmyslovou automatizaci s hojným ověřením funkčnosti a spolehlivosti. Podle většiny odhadů jsou PLC Siemens nasazeny v téměř jedné třetině všech instalací PLC po celém světě.

Pomocí tohoto softwaru mohou technici vytvářet řízení procesů, diskrétní automatizaci, správu energie, vizualizaci HMI nebo simulaci a programování digitálního dvojčete související s funkcemi PLC a dalších průmyslových řídicích jednotek. Pro PLC se technický software STEP 7 (TIA Portal) od společnosti Siemens vyvinul ze staršího softwaru SIMATIC STEP 7 pro podporu programování řídicích jednotek S7-1200, S7-1500 a S7-1500, stejně jako I/O CPU ET 200SP a starších CPU S7-300 (přetrvávající průmyslový základ) spolu s řídicími jednotkami S7-400 a SIMATIC WinAC. Profesionální a speciálně licencované kopie softwaru STEP 7 zahrnují další funkce, logické editory a integraci tradičního technického softwaru.

Ačkoli to přesahuje rámec tohoto článku, stojí za zmínku, že alternativy průmyslového řízení k multifunkčním PLC jsou konfigurovatelné a programovatelné prostřednictvím doplňkového softwaru. Obrovský ekosystém ovládacích prvků společnosti Siemens poskytuje mnoho příkladů.

- Logické moduly LOGO! uspokojí malé a skromné automatizační aplikace a překlenují mezeru mezi průmyslovými řídicími jednotkami založenými na relé a na mikroprocesorech. K jednoduché konfiguraci a ovládání návrhu jsou naprogramovány pomocí softwaru Siemens LOGO! s technickým softwarem Soft Comfort, nástrojem LOGO! Access Tool a editorem LOGO! Web Editor.

- Systémy řízení procesů využívají produkty řídicích jednotek Siemens SIMATIC PCS 7 programovatelné prostřednictvím systémového softwaru SIMATIC PCS 7.

- Rackové (kolejnicové), panelové a průmyslové PC (IPC) produkty v boxech pro distribuované ovládací prvky a stroje vyžadující připojení IIoT spoléhají na softwarové moduly Siemens SIMATIC IPC, včetně IPC Image and Partition Creator, IPC DiagMonitor, IPC Remote Manager, IPC FirmwareManager a SIMATIC Industrial OS.

- HMI sloužící jako panelová PC pro ovládací prvky na stroji využívají software SIMATIC WinCC Unified (TIA Portal) a také SIMATIC WinCC (TIA Portal), WinCC Flexible, WinCC V7, WinCC OA, software pro diagnostiku procesů ProAgent, software pro upozorňování na mobilní zařízení a další.

Volba mezi SIMATIC PLC a jinými řídicími jednotkami stroje je jednodušší díky ještě dalším softwarům – ve formě online cloudového nástroje Selection Tool (nebo jeho offline variace), který se dotazuje techniků na fyzické uspořádání daného návrhu (ať už vyžaduje řídicí skříň, nebo distribuované řízení) a dále na následující:

- Počet očekávaných I/O včetně senzorů, spínačů a aktuátorů

- Programovací jazyk, který se má použít, ať už Ladder Diagram (LD), Structured Control Language (SCL), nebo Function Block Diagram (FBD); pokročilejší Structured Text (ST), Sequential Function Chart (SFC) založený na grafech a Continuous Function Chart (CFC); nebo pokročilejší jazyky

- Požadovaná úroveň řízení pohybu (kde je to možné) – od jednoduchého řízení rychlosti a polohy po elektronický vačkový rozvod a pokročilé kinematické řízení

- Hardwarové preference a to, zda může být nejvhodnější softwarový program PLC běžící na IPC

Programovací projekty PLC

Programování PLC napsané v softwaru dodavatele PLC je často obsaženo v projektech. Ty jsou spojeny se zaměřenými operacemi specifickými pro aplikaci, jako jsou:

- Ohřev, míchání, plnění, dávkování a zavlažování

- Pohyb, řízení, cykly, polohování a brzdění

- Uchopení, řezání, děrování a krájení

- Svařování, lepení, označování a dávkování

- Snímání, sledování, sekvencování a indikování

Nejpokročilejší možnosti podporují digitální plánování a integrované inženýrství, stejně jako transparentní ovládání, které je snadno přístupné prostřednictvím rozhraní HMI s obrazovkami specifickými dle uživatelů. Jinými slovy, takový software PLC může umožnit prezentaci příslušných informací PLC na různých displejích, aby sloužily odlišným informačním potřebám operátorů strojů, techniků, manažerů závodu nebo dokonce obchodních manažerů.

Simulační nástroje v softwarových prostředích dodavatelů PLC mohou také urychlit dobu do uvedení daného produktu na trh a zvýšit výkonnost hotového produktu. Sadu softwarových vylepšení doplňují funkce správy energie a diagnostika.

Ověřování programů napsaných v softwaru a jejich nahrávání do PLC

Obrázek 2: SIMATIC PLC a automatizační systémy společnosti Siemens byly poprvé představeny v 50. letech 20. století. Dnes se produkty SIMATIC S7 (včetně zde zobrazených komponent SIMATIC S7-1500 PLC) vyvinuly tak, aby podporovaly různé aplikace průmyslové automatizace. (Zdroj obrázku: společnost Siemens)

Obrázek 2: SIMATIC PLC a automatizační systémy společnosti Siemens byly poprvé představeny v 50. letech 20. století. Dnes se produkty SIMATIC S7 (včetně zde zobrazených komponent SIMATIC S7-1500 PLC) vyvinuly tak, aby podporovaly různé aplikace průmyslové automatizace. (Zdroj obrázku: společnost Siemens)

Základem optimální funkčnosti PLC je kvalita jeho naprogramování. Veškerý kód by měl splňovat průmyslové standardy a osvědčené postupy pro vývoj softwaru. Kromě toho mohou ověřovací procesy (jak manuální, tak automatizované) odhalit vše od kritických chyb až po neefektivitu kódu. Posuďte programování produktů SIMATIC S7. V rámci ekosystému Siemens může aplikace Project Check TIA Portal automaticky porovnávat určitý kód s pravidly definovanými v příručce stylů programování pro tyto konkrétní PLC. Poté mohou technici exportovat výsledky srovnání do souboru XML nebo Excel. Uživatelsky definované sady pravidel (dokonce i složité typy) lze také přidat prostřednictvím sady pro vývoj softwaru Project Check (nebo SDK) v C# nebo Visual Basic (.NET). Tato sada SDK primárně dokládá styl programování.

|

Tabulka 1: Ověřování programování PLC může využívat manuální a automatizované přístupy, přičemž druhé zmiňované jsou obzvláště užitečné pro ověřování stylu a techniky. (Zdroj tabulky: společnost Siemens)

Poté, co je projekt určený pro PLC plně napsán a ověřen, musí být do tohoto PLC nahrán. V mnoha případech se PC (často notebook) k nahrání tohoto programování do mikroelektroniky PLC dočasně připojuje k PLC pomocí ethernetového kabelu nebo speciálního adaptéru PC USB na PLC COMM. PLC se pak připojuje k řízeným komponentám přes I/O moduly. Po dodatečném ověření při spuštění provádí PLC své programy zasíláním příkazů do síťových aktuátorů (prostřednictvím různých typů signálů) a prováděním úprav v reálném čase v reakci na zpětnou vazbu z provozních zařízení.

Občas bude stroj nebo automatizovaná pracovní buňka vyžadovat seřízení, řešení problémů nebo opravu – a (prostřednictvím určitého typu připojení programovacího PC k PLC) potlačení výchozích reakcí PLC na zpětnou vazbu pomocí vynucování. Tím se PLC „oklame“ tak, aby fungoval, jako by určitá zpětná vazba byla na nějaké hodnotě, i když tomu tak není. Tato taktika se používá například tehdy, když je třeba promazat stanice za nefunkčním aktuátorem. Jindy může stroj nebo pracovní buňka vyžadovat seřízení parametrů nainstalovaného PLC v provozu prostřednictvím úprav. Taková seřízení musí odkazovat na vhodné spouštěče, proměnné hodnoty nebo tabulky, čítače a časovače.

Závěr

Práce se širokou škálou možností automatizace a průmyslového řízení společnosti Siemens může technikům poskytnout hlubší porozumění dnešním možnostem řízení – včetně PLC a dalších typů hardwaru. To platí bez ohledu na značku nebo podtyp hardwaru, který je nakonec pro automatizovanou instalaci vybrán.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.