Přesná technologie tenkých vrstev

2021-08-24

Účelem tohoto článku je pomoci konstruktérům obvodů a technikům součástek lépe porozumět technologii tenkých vrstev. Článek je průvodcem k pochopení používání technologie tenkých vrstev a významných výhod, které v oblasti spolehlivosti, velikosti a výkonu přináší.

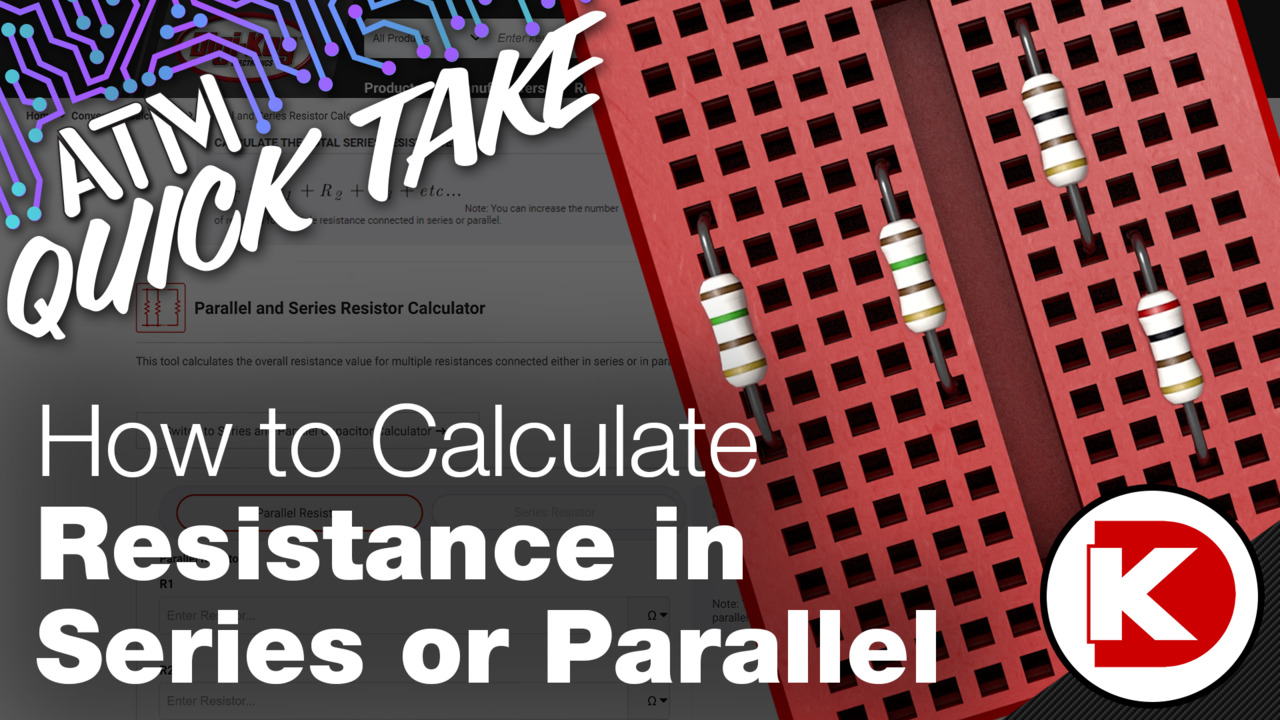

Obrázek 1: Technologie tenkých vrstev dostupné od společnosti Vishay. (Zdroj obrázku: společnost Vishay)

Obrázek 1: Technologie tenkých vrstev dostupné od společnosti Vishay. (Zdroj obrázku: společnost Vishay)

Typy vrstev

Vrstvy jsou obvykle naprašovány v tloušťce přibližně 500 angströmů. K výrobě rozsahu ohmických hodnot se používá výběr masek s různými šířkami čar a řádkováním. Odpor potahu se může také lišit od 50 ohmů na čtverec do 2 000 ohmů na čtverec. Každá vrstva má svůj konkrétní účel. Obecně platí, že čím nižší je rezistivita potahu, tím lepší je celková elektrická výkonnost. Společnost Vishay je jediným dodavatelem a výrobcem všech typů vrstev.

Nichrom (NiCr) – nejoblíbenější z vrstev má nejlepší elektrické vlastnosti, pokud jde o absolutní teplotní koeficient odporu (TCR). Běžné rezistivity listu jsou 50, 100 a 200 ohmů na čtverec.

Tamelox – patentovaná slitina společnosti Vishay Thin Film; kombinuje výhody nichromu a nitridu tantalu, který vylepšuje linearitu TCR.

Nitrid tantalu (TaN2) – při správném nanášení a zpracování vzniká slitina, která nepropouští vlhkost. Elektrická výkonnost není tak vysoká jako u nichromu. Používá se v aplikacích, kde rezistory vykazují nízký výkon (<20 %), nulové samovolné zahřívání a vysokou relativní vlhkost (80 %).

Chrom a křemík (SiCr) – tento materiál má velmi vysokou rezistivitu listu (2 000–3 000) a používá se ke generování vysokých odporů na malé ploše. Elektrické vlastnosti, jako je sledování absolutní hodnoty TCR, dlouhodobá stabilita a napěťové koeficienty, jsou lepší než u technologie tlustých vrstev.

Pasivace – SPM (Special Passivation Methods) nyní umožňuje lepší řízení pasivace v prostředí s náročnými podmínkami (viz technické poznámky k SPM).

Integrovaná konstrukce tenkých vrstev

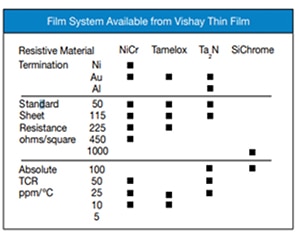

Integrovaný obvod je seskupení prvků, které jsou vyrobeny a propojeny na společném substrátu a tvoří funkční síť. Integrovaná odporová síť je definována podobně jako seskupení odporových prvků vyrobených a propojených na společném substrátu. Stejně jako při výrobě polovodičů jsou prvky vyráběny nanášením na substrát nebo reakcí s ním a vzory se vytvářejí fotolitografickým snímáním, po kterém následuje selektivní odstraňování nežádoucích materiálů. Rezistory jsou v dané síti poměrně malé, v těsné blízkosti a jsou během zpracování vystaveny téměř identickým podmínkám. Podobně je prakticky stejným podmínkám vystavena i každá síť na desce nebo substrátu. Vzhledem k tomu, že se několik desek zpracovává společně, ve stejnou dobu a ve stejném zařízení, dosahuje se uniformity celé šarže – pro stovky nebo tisíce jednotlivých jednotek. Další výhodou integrované konstrukce je integrita propojení, která jsou ve své podstatě spolehlivější než jednotlivá spojení mezi diskrétními součástkami.

Obrázek 2: Schéma desky z alumina s vysokou čistotou představující integrovanou konstrukci tenkých vrstev. (Zdroj obrázku: Vishay)

Obrázek 2: Schéma desky z alumina s vysokou čistotou představující integrovanou konstrukci tenkých vrstev. (Zdroj obrázku: Vishay)

Výhody integrované konstrukce tenkých vrstev

- Extrémně blízká shoda všech prvků v síti, která zajišťuje přísné sledování s teplotou a po celou dobu životnosti

- Velmi malé víceprvkové sítě s vysokou hustotou, které na deskách s plošnými spoji šetří místo

- Hermetická konstrukce praktická v řadě standardních současných formátů

- Opakovatelné a konzistentní vlastnosti součástka od součástky a šarže od šarže

- Velmi nízká indukčnost

- Vynikající spolehlivost – méně jednotlivých propojení

- Žádné termoelektrické efekty

- Instalované náklady nejsou vyšší než u diskrétního řešení – často nižší

Spolehlivost propojení

Studie spolehlivosti provedené armádou a dalšími úřady ukázaly, že – když zůstanou všechny ostatní podmínky stejné – spolehlivost sestavy je přímo úměrná počtu „propojení vytvořených člověkem“. To je důvod, proč je integrovaný obvod spolehlivější než sestava diskrétních tranzistorů, a totéž platí pro integrovanou síť rezistorů oproti diskrétním rezistorům. Někdy se této vlastnosti říká „inherentní spolehlivost“.

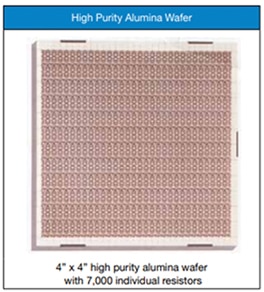

Rozsah odporu

Technologie tenkých vrstev využívá fotolitografické přesné vzorování, které konstruktérovi umožňuje široký rozsah hodnot odporu v nejmenší možné oblasti. To dává možnost minimalizace velikosti součástky nebo zvýšení počtu odporových prvků ve stejném prostoru. Celkový odpor dosažitelný v dané oblasti je primárně dán odporem listu materiálu vrstvy a vzorováním. Ve skutečných provedeních je však maximální využitá plocha redukována kvůli prostoru potřebnému pro zakončovací podložky, vnitřní vodiče, speciální funkce vyříznutí a omezení rozložení pinů.

Tenkovrstvé odporové materiály pokrývají normální rozsah odporu listu 50 až 2 000 ohmů/čtverec, což má za následek dostupný rozsah odporu pro jednotlivé rezistory od několika ohmů do několika megaohmů. Nejvyšší přesnost se běžně nachází v rozsahu 250 ohmů až 100 kiloohmů.

Obrázek 3: Rozsah odporu je primárně určen geometrií vzoru na listu desky. (Zdroj obrázku: Vishay)

Obrázek 3: Rozsah odporu je primárně určen geometrií vzoru na listu desky. (Zdroj obrázku: Vishay)

Velmi nízký odpor

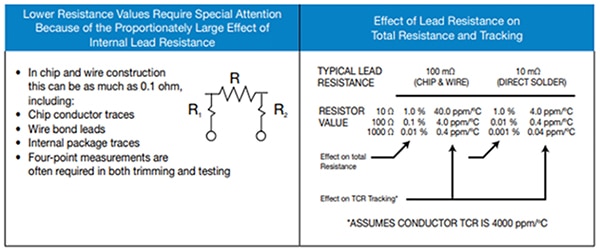

Když jsou do přesných sítí začleněny prvky s nízkým odporem, je třeba vzít v úvahu malé, ale nevyhnutelné odpory vodičů a vodivých vzorů na čipu a v pouzdru. Správným návrhem, zpracováním, výběrem pouzdra a sestavením lze tyto efekty vodičů minimalizovat, ale nikoli zcela eliminovat. Zvláštní pozornost je však třeba věnovat stanovování specifikací, zejména s ohledem na realistické tolerance odporu a sledování, a způsobu jejich měření.

Obrázek 4: Vnitřní odpor vodičů může mít velký vliv na hodnoty celkového odporu. (Zdroj obrázku: Vishay)

Obrázek 4: Vnitřní odpor vodičů může mít velký vliv na hodnoty celkového odporu. (Zdroj obrázku: Vishay)

Tolerance odporu

Moderní laserové systémy jsou schopny nastavit rezistory na velmi přísné tolerance buď na absolutním, nebo relativním základě: 0,01 %, respektive 0,005 %. Kromě toho odpovědný výrobce ve skutečnosti „chrání pásmo“ vyříznutí, takže vnitřní specifikace bude přísnější než specifikace vydání.

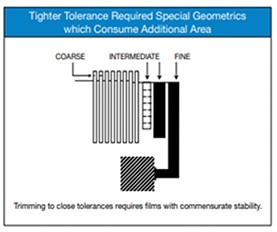

Čím přesnější je požadovaná tolerance, tím pečlivěji musí být rezistor navržen tak, aby dosáhl těsného rozložení, dostatečně v mezích tolerance a s cenově efektivní rychlostí vyřezávání. Jedním ze způsobů, jak toho dosáhnout, je používat speciální geometrie vyřezávání. Tyto vlastnosti snižují citlivost rezistoru na množství materiálu odstraňovaného laserem, což umožňuje postupně dosáhnout vyšší úrovně přesnosti. Funkce využívají další plochu substrátu, což někdy vyžaduje kompromisy mezi cenou a výkonem. Jednou z vlastností, které odlišují moderní technologii tenkých vrstev pro použití v přesných sítích, je elektrická a mechanická stabilita vrstev. To je důležité, protože přísně vyříznuté rezistory musí někdy vydržet namáhavé podmínky sestavení bez výrazného posunu. To opět zdůrazňuje inherentní výhody integrované konstrukce oproti jednotlivým diskrétním rezistorům, protože jakékoli změny, ke kterým dojde, budou společné všem rezistorům v síti, čímž se zachovají poměry přesně tak, jak jsou doladěny.

Obrázek 5: Přísnější požadavky na toleranci mohou vést k použití další oblasti. (Zdroj obrázku: Vishay)

Obrázek 5: Přísnější požadavky na toleranci mohou vést k použití další oblasti. (Zdroj obrázku: Vishay)

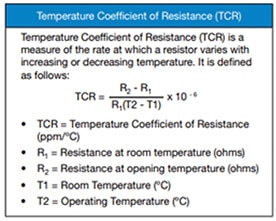

Teplotní koeficient odporu (TCR)

Teplotní koeficient odporu je měřítkem změny odporu v závislosti na okolní teplotě. Je definován jako jednotková změna odporu na jednotku změny teploty a je obvykle vyjádřen jako částice na milion na stupeň Celsia (ppm/°C). Je to vlastnost, kterou jsou rezistory nejčastěji popisovány a podle které se rozlišují. Historicky byly diskrétní rezistory, včetně rezistorů vyrobených z vrstev, odstupňovány podle šarží na základě hodnoty TCR. Relativně nové využívání naprašování k řízení složení vrstev vedlo spolu se souvisejícími zlepšeními ve zpracování k tomu, že takzvané produkty „třetí generace“ tenkých vrstev mají TCR v absolutních hodnotách konzistentně nižší než 10 ppm/°C.

Obrázek 6: Teplotní koeficient odporu je měřítkem rychlosti, jakou se rezistor mění se vzrůstající nebo klesající teplotou. (Zdroj obrázku: Vishay)

Obrázek 6: Teplotní koeficient odporu je měřítkem rychlosti, jakou se rezistor mění se vzrůstající nebo klesající teplotou. (Zdroj obrázku: Vishay)

TCR se obvykle stanovuje experimentálně měřením odporu při několika teplotách a výpočtem rychlosti změny v příslušném teplotním intervalu, např. +25 °C až +125 °C. Pokud se odpor mění s teplotou lineárně, je TCR bez ohledu na teplotní interval konstantní. Pokud však změna není lineární, jako je tomu u běžně používaných slitin niklu a chromu, je TCR vyjádřen jako sklon přímky spojující dva body na křivce odporu vs. teploty, např. +25 °C a +125 °C. Jinými slovy jde o průměrný TCR za interval. Čím více je vztah nelineárnější, tím horší je aproximace průměru.

Při specifikaci TCR je naprosto klíčové, aby byl také jasně specifikován teplotní interval.

Jako standard pro měření TCR je často označován postup popsaný v metodě 304 MIL-STD-202. Při této metodě se průměrné TCR vypočítají pro sérii intervalů mezi +25 °C a −55 °C a mezi +25 °C a +125 °C. Nejvyšší hodnota se zaznamená jako TCR. Ta odráží celý vojenský provozní rozsah, ale následkem může být i nadměrná specifikace pro součástky s odlišným nebo užším intervalem provozní teploty.

Obrázek 7: Příklady TCR pro různé výsledné sklony. (Zdroj obrázku: Vishay)

Obrázek 7: Příklady TCR pro různé výsledné sklony. (Zdroj obrázku: Vishay)

Je-li pochopen efekt složení slitiny a možnost pečlivě řídit zpracování, je možné „přizpůsobit“ křivku odporu vs. teploty pro generování takového TCR, který je a) negativní v celém rozsahu, b) pozitivní v celém rozsahu nebo c) negativní na spodním konci, pozitivní na horním konci s relativně plochým sektorem „nulového TCR“ v rozsahu kolem pokojové teploty. Toho lze výhodně využít u zařízení pracujících okolo pokojové teploty nebo jinak vyžadujících teplotní kompenzaci.

Sledování

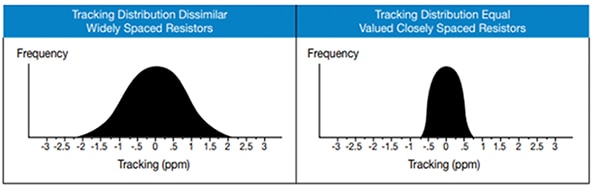

Většina aplikací, ve kterých se používají přesné tenkovrstvé sítě, závisí na dosažení a udržování přísných hodnot relativního odporu. Relativní změny odporu v síti, nazývané „sledování“, jsou tedy velmi důležité. Tenkovrstvé sítě vynikají ve sledování TCR. Existuje několik různých aspektů sledování, které je důležité pochopit a rozlišit.

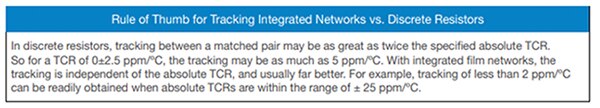

Sledování TCR – sledování TCR je definováno jako rozdíl v TCR u dvojice rezistorů v daném teplotním intervalu. Dosažení přísného sledování TCR je v diskrétních rezistorech obtížné a klade velké nároky na výrobní proces k vygenerování velmi přísného limitu absolutní hodnoty TCR. Naproti tomu integrovaná konstrukce tenkovrstvých sítí zajišťuje extrémně přísné sledování TCR, protože rezistory jsou vyráběny jako skupina za téměř identických podmínek zpracování. Rezistory jsou navíc malé a v těsné blízkosti na povrchu běžného substrátu s vysokou tepelnou vodivostí, což je udržuje v provozu na stejné nebo téměř stejné teplotě.

Nicméně přesto může dojít k procesním a materiálovým odchylkám, které produkují malé, ale měřitelné rozdíly v TCR sousedních rezistorů na stejné desce. Procesní proměnné, které to mohou ovlivnit, zahrnují nerovnoměrné nanášení vrstvy, defekty substrátu, tepelné gradienty během žíhání a nerovnoměrná namáhání. Roli může hrát i návrh. Při správné konfiguraci obvodu, čipu a pouzdra však lze pomocí nejmodernějších procesních kontrol, měřicích zařízení a technik regulovat sledování TCR v řádu několika desetin částic na milion na stupeň.

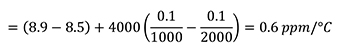

Faktorem majícím za následek, že je zdánlivé sledování TCR vyšší než „skutečné“ sledování, je přítomnost společného odbočkového vodiče s měřitelným odporem (r).

![]()

kde TCR (r) je TCR běžného materiálu vodiče, typicky kovového. Příklad: 1kilohmový rezistor s TCR 8,9 ppm/°C připojený k 2kiloohmovému rezistoru s TCR 8,5 ppm/°C a sdíleným výstupním vodičem s odporem 0,1 ohmu s TCR (r) 4 000 ppm/°C bude vykazovat sledování TCR.

Vnější příspěvek společného vodiče (0,2 ve výše uvedeném případě) zmizí v případě, že jsou specifikovány kritické poměry a měřeny podle dělení napětí spíše než podle poměru odporu.

Obrázek 8: Příklady distribuce sledování pro široce a těsně rozmístěné rezistory. (Zdroj obrázku: Vishay)

Obrázek 8: Příklady distribuce sledování pro široce a těsně rozmístěné rezistory. (Zdroj obrázku: Vishay)

Obrázek 9: Základní pravidlo pro sledování v integrovaných sítích v porovnání s diskrétními rezistory. (Zdroj obrázku: Vishay)

Obrázek 9: Základní pravidlo pro sledování v integrovaných sítích v porovnání s diskrétními rezistory. (Zdroj obrázku: Vishay)

Sledování odporu při přepínání napájení

Některé obvody pracují v režimu, kdy se proud zapíná a vypíná v jednom rezistoru, který je spárován s referenčním rezistorem nesoucím konstantní proud. V tomto případě se budou rezistory v důsledku samovolného zahřívání lišit, i když mohou mít identické TCR a substrát může mít rovnoměrnou teplotu okolí. (Přísně vzato, toto není skutečný požadavek „sledování“, protože předmětné rezistory jsou vystaveny různým namáháním.) Tento rozdíl bude řízen absolutními TCR obou rezistorů. V těchto aplikacích, které nejsou neobvyklé, by rezistory měly mít v oblasti provozní teploty co nejnižší absolutní TCR a rezistory by měly být navrženy co nejblíže k sobě, aby se mezi nimi minimalizovaly teplotní rozdíly.

Obrázek 10: Příklad nejednotného generování energie v odpovídajících rezistorech. (Zdroj obrázku: Vishay)

Obrázek 10: Příklad nejednotného generování energie v odpovídajících rezistorech. (Zdroj obrázku: Vishay)

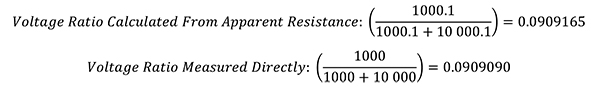

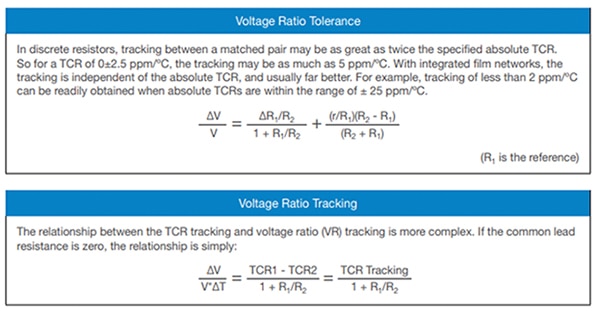

Poměry napětí

Rezistory se často používají jako děliče napětí. V tomto případě a tam, kde jde o přesné tolerance, je vhodnější zabývat se poměry napětí než poměry odporu. Je důležité porozumět třem důležitým aspektům poměrů napětí ve srovnání s poměry odporu. Je to samotný poměr napětí, tolerance poměru napětí a vytváření vodivých vrstev poměru napětí.

Obrázek 11: Poměry napětí jsou nezávislé na společném odporu vodiče. (Zdroj obrázku: Vishay)

Obrázek 11: Poměry napětí jsou nezávislé na společném odporu vodiče. (Zdroj obrázku: Vishay)

V ideálním případě je úbytek napětí na dvojici rezistorů určen poměrem hodnot odporu: R1/(R1 + R2). Pokud nejsou hodnoty odporu stejné, bude se poměr napětí lišit od poměru vypočteného ze zdánlivých (naměřených) hodnot odporu o hodnotu, která se řídí odporem společného vodiče. Tato odchylka může být poměrně významná, zejména u rezistorů s nízkou hodnotou.

U 10kilohmového rezistoru v sérii s 1kilohmovým rezistorem, který má společný „odbočkový“ vodič s odporem 100 miliohmů, se tyto dva poměry liší o 75 ppm:

U 1kiloohmového rezistoru v sérii se 100ohmovým rezistorem vytvoří odbočkový odpor 100 miliohmů rozdíl v příslušných poměrech více než 800 ppm.

To ilustruje důležitost specifikace správného provozního parametru.

Obrázek 12: Rovnice tolerance poměru napětí a sledování poměru napětí. (Zdroj obrázku: Vishay)

Obrázek 12: Rovnice tolerance poměru napětí a sledování poměru napětí. (Zdroj obrázku: Vishay)

Pokud je však společný odpor vodiče (r) měřitelný, zdánlivé sledování TCR je vyšší než „skutečné“ sledování, jak je uvedeno výše, a sledování poměru napětí je nižší. Sledování poměru napětí je vždy menší (lepší) než sledování teplotního koeficientu odporu (TCR).

Stabilita

Účinky popsané v předchozích částech jsou reverzibilní: Změny nejsou trvalé a zmizí, jakmile se teplota vrátí do počátečního bodu. Existují však také nevratné efekty. Jak již bylo zmíněno dříve, většina přesných sítí rezistorů se používá v poměrovém režimu. Byly vyladěny na přísné tolerance a pečlivě navrženy na sledování poměru odporu nebo napětí v těchto přísných výchozích tolerancích. Nedává to však smysl, pokud nelze tyto tolerance zachovat po celou dobu životnosti sítě. Vyžaduje to maximální stabilitu vrstvy. Zejména nedávný pokrok v materiálech a postupech vedl ke zlepšení stability tenkých vrstev na nebývalé úrovně blížící se těm, které byly dříve dostupné pouze s fóliemi.

Rozsáhlá dlouhodobá testování stability slitin niklu a chromu přesvědčivě ukázala, že rychlost změny odporu v čase je funkcí teploty substrátu s jednou hodnotou. Toto je matematický způsob, jak prohlásit, že teplota je jedinou proměnnou – ať už je indukována zatížením napájení, nebo jednoduše okolním prostředím. Kromě toho bylo experimentálně stanoveno, že stabilitu měřenou při vyšší teplotě lze podle klasických kinetických rovnic s jistotou extrapolovat na nižší teploty a delší doby.

Je praktické uvažovat o trvalých změnách v páru odpovídajících rezistorů jako o „sledování stability“. Na rozdíl od sledování TCR, kde je těsné sledování nezávislé na absolutní hodnotě TCR, je sledování stability do určité míry závislé na absolutní stabilitě. Čím stabilnější je dvojice rezistorů, tím méně se budou měnit v absolutní hodnotě i vůči sobě. Zde jsou opět zřejmé výhody integrované konstrukce: Všechny rezistory v síti mívají během životnosti podobné změny a poměry odporu se mění mnohem méně než absolutní hodnoty.

Obrázek 13: Stabilita je ovlivněna stářím součástek. (Zdroj obrázku: Vishay)

Obrázek 13: Stabilita je ovlivněna stářím součástek. (Zdroj obrázku: Vishay)

Jmenovitý výkon

Metody pro stanovení maximálního jmenovitého výkonu nejsou tak kritické jako v univerzálních sítích, protože přesné tenkovrstvé sítě se v aplikacích s vysokým výkonem obecně nepoužívají. Limity však musí být stanoveny, a to lze provést nejlépe stanovením horních teplotních limitů.

Teplota nulového výkonu (někdy nazývaná maximální provozní teplota) je maximální teplota, při které lze součást provozovat po stanovenou dobu (obvykle 1 000 hodin) bez nadměrných změn (obvykle definovaných ve vztahu k počáteční toleranci) vyjádřená v procentech. Pro tenkovrstvou síť, u které je vyžadováno udržení tolerance 0,1 %, by tato teplota nulového výkonu byla +150 °C. Při této teplotě může rezistor vykazovat změnu v řádu 500 ppm absolutně nebo 100 ppm relativně k ostatním v síti. Pokud by maximální požadovaná počáteční tolerance byla 0,01 %, vhodnější teplota nulového výkonu by byla +125 °C. Tyto úrovně platí pro hermeticky uzavřené části. Pokud nejsou části hermeticky zapouzdřeny, budou mít nižší jmenovitou teplotu.

Obrázek 14: Typická ztrátová křivka výkonu. (Zdroj obrázku: Vishay)

Obrázek 14: Typická ztrátová křivka výkonu. (Zdroj obrázku: Vishay)

Plný jmenovitý výkon – jmenovitý výkon je obecně přijímán jako výkon, který je zapotřebí ke zvýšení povrchové teploty součástky nad určitou teplotu okolí, obvykle +70 °C, na teplotu nulového výkonu. Vyjadřuje se ve wattech na plný výkon. Ztrátová křivka výkonu se používá ke stanovení mezních hodnot při mezilehlých teplotách.

Zvláštní pozornost je třeba věnovat jmenovitým hodnotám jednotlivých rezistorů v síti, protože konečná povrchová teplota jednotlivých rezistorů se bude značně lišit v závislosti na tom, zda jsou ostatní rezistory v síti pod napětím. Ačkoli je obtížné generalizovat, správný návrh sítě bude zohledňovat tyto potenciální proměny prostřednictvím uspořádání poskytujících jednotnou hustotu výkonu.

Jak je uvedeno výše, ačkoli jsou úrovně výkonu v sítích s přísnější přesností tolerance obvykle nastaveny níže, hustota výkonu může být vysoká, protože rozměry čipu jsou malé. Typická navrhovaná úroveň je 25 W/čtvereční palec (25 W na 6,45 cm2) pro velmi přesné sítě, ale tenké vrstvy jsou schopné udržet pozoruhodně vysoké úrovně hustoty výkonu – až 200 W/čtvereční palec (200 W na 6,45 cm2) – aniž by byla ohrožena jejich integrita. V neposlední řadě je třeba vzít v úvahu skutečnost, že pouzdra se výrazně liší tepelným odporem.

Napěťový koeficient odporu a proudový šum

Tyto dvě charakteristiky, které mohou být docela závažnou nevýhodou rezistorů vyrobených z kompozitních materiálů, jako jsou cermety nebo polymery, lze u přesných tenkovrstvých sítí obecně ignorovat, protože velikosti jsou velmi malé. To je jedna z hlavních výhod monolitických tenkovrstvých materiálů.

Napěťový koeficient odporu je jednotková změna odporu na jednotku změny napětí vyjádřená v ppm/volt. Jedná se o měřítko neohmického chování a v tenkých vrstvách dosahuje identifikovatelných úrovní pouze v megaohmovém rozsahu, kde bylo naměřeno přibližně 0,1 ppm/V.

Proudový šum je charakterizován a měřen pomocí standardního přístroje vyvinutého společností Quantek. Pro tenké vrstvy by měla být typická hodnota menší než −35 dB.

Termoelektrické efekty

Pokud jsou zakončení rezistorů při různých teplotách, mohou být generována termoelektrická napětí. To může být značný problém u diskrétních rezistorů, kde mohou v relativně velkých rozměrech existovat teplotní gradienty. V tenkovrstvých sítích mají všechny rezistory stejnou nebo téměř stejnou teplotu v důsledku jejich malé velikosti a efektu šíření tepla tepelně vodivého substrátu. Termoelektrické efekty na tenkých vrstvách jsou typicky <0,1 µV/°C.

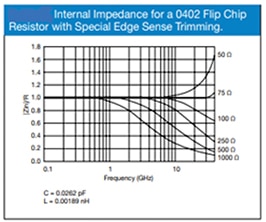

Frekvenční odezva rezistorů

U frekvencí větších než 100 MHz je třeba většinu rezistorů zvážit z hlediska ekvivalentního obvodu s parazitní indukčností a kapacitou, viz obrázek 15. Typická impedanční odezva je znázorněna na obrázku 16. Impedanční odezva závisí na velikosti rezistoru, metodě vyřezávání, hodnotě součástky a stylu ukončení.

Obrázek 15: Většinu rezistorů je třeba u frekvencí vyšších než 100 MHz zvážit z hlediska ekvivalentního obvodu s parazitní indukčností a kapacitou. (Zdroj obrázku: Vishay)

Obrázek 15: Většinu rezistorů je třeba u frekvencí vyšších než 100 MHz zvážit z hlediska ekvivalentního obvodu s parazitní indukčností a kapacitou. (Zdroj obrázku: Vishay)

Obrázek 16: Typická vnitřní impedanční odezva pro klopný čipový rezistor 0402 se speciálním vyříznutím snímání okrajů. (Zdroj obrázku: Vishay)

Obrázek 16: Typická vnitřní impedanční odezva pro klopný čipový rezistor 0402 se speciálním vyříznutím snímání okrajů. (Zdroj obrázku: Vishay)

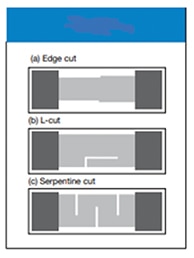

Zohlednění velikosti má značný význam na snížení parazitní impedance. Čím menší je velikost, tím blíže má součást k ideálnímu rezistoru. Důležitý je také provedení výřezů.

Do tenkovrstvých rezistorů lze vyřezat různé geometrické vzory, viz obrázek 17. Zachováním obdélníkové středové (symetrické) konstrukce mezi kontaktními ploškami v porovnání s ostatními styly, jako je klikatý výřez nebo výřez ve tvaru L, lze výkonnost zařízení vylepšit.

Obrázek 17: Tenkovrstvé rezistory lze ořezat různými geometrickými vzory. (Zdroj obrázku: Vishay)

Obrázek 17: Tenkovrstvé rezistory lze ořezat různými geometrickými vzory. (Zdroj obrázku: Vishay)

Tenkovrstvé rezistory společnosti Vishay naleznete na níže uvedených odkazech

Sítě s vývody

Čipy pro povrchovou montáž

Průchozí otvor

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.