Začněte s inteligentními návrhy řízení pohybu pro chytrou výrobu

Contributed By DigiKey's North American Editors

2023-11-02

Posun k chytré výrobě využívá pokročilé technologie ke zvýšení výnosů, produktivity, pohyblivosti, efektivity a bezpečnosti při současném snížení nákladů. Inteligentní řízení pohybu je v této transformaci klíčové. Tento přístup často vyžaduje modernizaci starších továren nahrazením motorů a ovládacích prvků s pevnými otáčkami špičkovými systémy na regulaci pohybu. Tato zařízení se spoléhají na pokročilé snímání pro přesné řízení pohybu a výkonu. Aby konstruktéři dosáhli optimálního pracovního postupu a rychlosti výroby, musejí implementovat také konektivitu v reálném čase mezi výrobními stroji a systémy na realizaci výroby.

Ačkoli je dispozici mnoho pokročilých technologií a řešení na systémové úrovni umožňujících migraci na inteligentní řízení pohybu, konstruktéři si často musejí poradit sami, aby dali systém dohromady. Tato situace se mění a nyní jsou k dispozici komplexní sady řešení, které pomáhají nastartovat návrh řízení pohybu. Patří mezi ně komponenty na izolované snímání proudu a polohovou zpětnou vazbu pro víceosé řízení otáček motoru a točivého momentu, jakož i senzory na monitorování stavu stroje s cílem snížení neplánovaných prostojů. Součástí jsou také vysokorychlostní síťová rozhraní usnadňující sdílení dat mezi stroji a sítěmi vyšší úrovně řízení a správy.

Tento článek stručně pojednává o významu vylepšeného řízení motorů. Poté představí řešení od společnosti Analog Devices na inteligentní řízení pohybu včetně výkonových, snímacích a síťových komponent, a pojedná o způsobu jejich využití.

Proč je potřeba inteligentnější řízení motoru

Elektromotory jsou základem průmyslového řízení pohybu a představují až 70 % energie používané v průmyslu. Toto procento průmyslové energie představuje kolem 50 % celosvětové spotřeby elektrické energie. To je důvod, proč bylo vynaloženo takové úsilí na zlepšení účinnosti řízení pohybu. Inteligentní řízení motorů totiž přináší mnoho výhod.

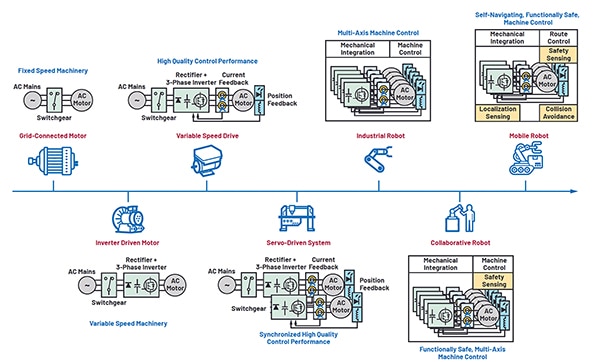

Ranná regulace pohybu se spoléhala jen na na základní motory připojené k napájecí síti, což se postupně vyvinulo do dnešních sofistikovaných víceosých servomotorických robotických aktuátorů. Tento evoluční vývoj sledoval rostoucí složitost potřebnou k zajištění vyšších úrovní účinnosti, výkonu, spolehlivosti a soběstačnosti, které jsou vyžadovány v inteligentní výrobě (obrázek 1).

Obrázek 1: řízení pohybu postupně přešlo od motorů s pevnou rychlostí připojených k síti k inteligentním systémům řízení s víceosými servomotorickými robotickými akčními členy. (Zdroj obrázku: Analog Devices Inc.)

Obrázek 1: řízení pohybu postupně přešlo od motorů s pevnou rychlostí připojených k síti k inteligentním systémům řízení s víceosými servomotorickými robotickými akčními členy. (Zdroj obrázku: Analog Devices Inc.)

Mezi různé typy řízení motorů patří:

- Pevná rychlost: nejstarší a nejzákladnější způsob regulace rychlosti je založen na třífázových střídavých motorech připojených k síti, které pracují s pevnou rychlostí. Spínací zařízení provádí regulaci zapínáním/vypínáním a poskytuje ochranné obvody. Jakéhokoli požadovaného snížení výkonu je dosaženo mechanicky.

- Motor řízený měničem: přidáním usměrňovače, stejnosměrné sběrnice a 3fázového stupně střídače vznikne zdroj s proměnnou frekvencí a proměnným napětím, které se přivádí k motoru a umožňuje tak regulaci s proměnnou rychlostí. Tento motor řízený měničem umožňuje výrazné snížení spotřeby energie tím, že motor běží při optimálních otáčkách pro zátěž a aplikaci.

- Pohon s proměnnou rychlostí (VSD): používá se pro aplikace vyžadující zvýšenou přesnost řízení rychlosti motoru, polohy a točivého momentu. VSD této regulace dosahuje rozšířením základního napěťově řízeného pohonu s měničem přidáním senzorů na měření proudu a polohy.

- Systém řízený servem: více pohonů VSD lze synchronizovat do víceosých systémů řízených servem pro dosažení ještě vyšší složitosti pohybu aplikacích, jako jsou obráběcí stroje s počítačovým numerickým řízením (CNC), kde je vyžadována extrémně přesná zpětná vazba polohy. CNC obrábění běžně koordinuje pět os a může využívat koordinovaný pohyb až ve dvanácti osách.

Roboti: Průmyslové, kolaborativní a mobilní

Průmysloví roboti kombinují víceosé řízení pohybu s mechanickou integrací a pokročilým řídicím softwarem, což umožňuje trojrozměrné polohování, obvykle v šesti osách.

Kolaborativní roboti nebo koboti jsou navrženi tak, aby bezpečně fungovali vedle osob. Jsou postaveni na průmyslových robotických platformách přidáním bezpečnostního snímání, jakož i schopností omezování výkonu a síly, aby poskytovali funkčně bezpečného robotického spolupracovníka.

Stejně tak mobilní roboti využívají funkčně bezpečné řízení stroje, ke schopnostem robota však přidávají lokalizační snímání, řízení trasy a předcházení kolizím.

V každé fázi vývoje systémů řízení pohybu se složitost zvyšovala, často výrazně. Existují čtyři klíčové faktory, které řídí inteligentní pohybové systémy:

- Snížení spotřeby energie

- Pohotová výroba

- Digitální transformace

- Snížení prostojů pro zajištění maximálního využití majetku

Přijetí vysoce účinných motorů a VSD s nižšími ztrátami, stejně jako přidání inteligence do aplikací pro řízení pohybu, jsou klíčovými faktory pro dosažení významné energetické účinnosti prostřednictvím chytré výroby.

Pohotová výroba závisí na rychle rekonfigurovatelných výrobních linkách. Tato flexibilita je potřebná pro reakci na kolísající poptávku spotřebitelů po rozmanité řadě produktů v menších množstvích, což vyžaduje přizpůsobivější nastavení výroby. Průmysloví roboti hrají klíčovou roli při provádění složitých a opakujících se operací, čímž zvyšují propustnost a produktivitu.

Digitální transformace zahrnuje schopnost síťového řízení pohybu a rozsáhlých senzorových dat z celého výrobního zařízení a sdílení těchto dat v reálném čase. Taková konektivita umožňuje algoritmům cloud computingu a umělé inteligence (AI) optimalizovat výrobní pracovní postupy a zlepšit využívání vybavení.

Využívání vybavení slouží jako základ pro různé nové obchodní modely a zaměřuje se na produktivitu továrního vybavení, nejen na počáteční náklady na instalaci. Dodavatelé systémů se stále více zajímají o účtování služeb na základě doby provozuschopnosti nebo produktivity tohoto vybavení. Tento přístup využívá služby prediktivní údržby, které se spoléhají na monitorování každého strojního zařízení v reálném čase s cílem zvýšení produktivity a minimalizace neplánovaných prostojů.

Požadavky na komponenty pro inteligentní řízení pohybu

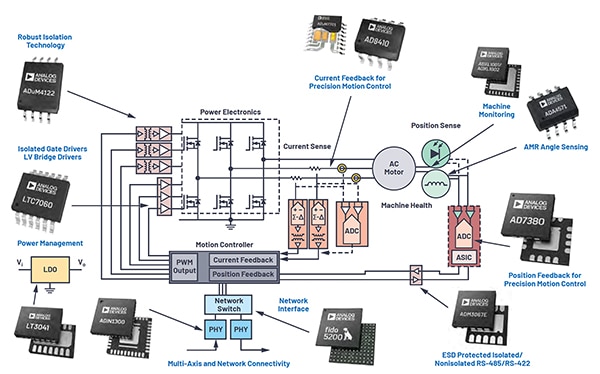

Konstruktéři si musejí uvědomovat, že aplikace inteligentního pohybu vyžadují řešení na úrovni systému pro více oblastí návrhu v typickém řetězci signálů motorového pohonu (obrázek 2).

Obrázek 2: znázornění řešení na úrovni komponent umožňujích vyšší úrovně výkonu v šesti klíčových oblastech v aplikacích inteligentního pohybu. (Zdroj obrázku: Analog Devices, Inc.)

Obrázek 2: znázornění řešení na úrovni komponent umožňujích vyšší úrovně výkonu v šesti klíčových oblastech v aplikacích inteligentního pohybu. (Zdroj obrázku: Analog Devices, Inc.)

Klíčové oblasti, které musí konstruktéři upřednostnit, jsou výkonová elektronika, řízení pohybu, snímání proudu, snímání polohy, síťové rozhraní a sledování zdraví stroje. Společnost Analog Devices nabízí v každé oblasti několik zařízení, která mohou konstruktéři využívat při aktualizaci starších nebo zakládání nových návrhů.

Výkonová elektronika

Výkonová elektronika usnadňuje přeměnu energie ze stejnosměrného napětí na vstupní napájení s pulzně-šířkovou modulací (PWM) v systému motorového pohonu.

Přeměna energie v systému pohonu motoru začíná zdrojem stejnosměrného vysokého napětí typicky získaného ze sítě střídavého proudu. Jak je znázorněno na obrázku 2, sekce výkonové elektroniky je konfigurována pomocí třífázové topologie polomůstku s tranzistory MOSFET. Hradla horních tranzistorů MOSFET jsou plovoucí vzhledem k zemi a vyžadují izolovaný řadič. Vhodnou volbou je obvod ADUM4122CRIZ od společnosti Analog Devices. Jedná se o izolovaný hradlový budič poskytující efektivní hodnotu (RMS) izolačního napětí až 5 kV. Kombinace vysokorychlostního komplementárního metal-oxidového polovodiče (CMOS) a technologie monolitického transformátoru zajišťuje dosažení vysoké úrovně izolace. Tento hradlový budič má nastavitelné řízení rychlosti přeběhu, které minimalizuje výkonové ztráty spínáním a elektromagnetické rušení (EMI). Takové řešení je zvláště důležité, pokud se používají součástky z nitridu galia (GaN) nebo karbidu křemíku (SiC), které vykazují vyšší spínací rychlosti.

Spodní tranzistory MOSFET mají zdrojové prvky vztažené na zem a mohou používat 100V polomůstkový řadič s plovoucí zemí LTC7060IMSE#WTRPBF od společnosti Analog Devices.

Koncové stupně low-side i high-side budičů jsou plovoucí a nejsou spojeny se zemí. Díky této jedinečné, dvojité plovoucí architektuře jsou výstupy hradového budiče robustní a méně citlivé na šum země. Součástky navíc obsahují adaptivní ochranu proti prohoření s programovatelnou dobou průtahu, aby se zabránilo současnému sepnutí obou polomůstkových spínacích součástek.

Regulátor pohybu

Regulátor pohybu slouží jako mozek systému řízení pohybu. Regulátor pracuje jako centrální procesor a generuje signály PWM, které řídí výkonovou elektroniku. Tyto signály jsou založeny na příkazech z řídicího centra a zpětné vazbě různých veličin od motoru, jako jsou proud, poloha a teplota. Regulátor na základě těchto údajů určuje otáčky, směr a točivý moment motoru. Regulátor, který je často umístěn vzdáleně a implementován prostřednictvím pole FPGA nebo vyhrazeného procesoru, vyžaduje izolované komunikační kanály.

K tomuto účelu lze použít sériový datový kanál, například obvod ADM3067ETRZ-EP od společnosti Analog Devices. Jedná se o plně duplexní transceiver RS485 o rychlosti 50 megabitů za sekundu (Mbps) s ochranou proti elektrostatickým výbojům (ESD). Je nakonfigurován tak, aby zajišťoval širokopásmovou sériovou komunikaci ze snímačů zpětné vazby polohy zpět do regulátoru pohybu. Tato sériová linka je chráněna proti elektrostatickým výbojům (ESD) až do ±12 kV a pracuje v teplotním rozsahu -55 °C až +125 °C.

Snímání proudu

Proudová zpětná vazba od motoru je primárním parametrem zpětné vazby pro regulaci. Vzhledem k tomu, že proudová zpětná vazba určuje celkovou šířku pásma regulace a dynamickou odezvu systému řízení pohybu, musí být mechanismus zpětné vazby vysoce přesný a mít velkou šířku pásma, aby byla zajištěna přesná regulace pohybu.

Existují dvě běžně používané metody měření proudu:

- Měření pomocí předřadníku vyžadují vložení odporu nízké hodnoty nebo předřadníku do série s měřeným vodičem. Poté se změří rozdílový úbytek napětí na předřadníku, obvykle pomocí analogově-digitálního převodníku (ADC) s vysokým rozlišením. Měření proudu pomocí předřadníku je omezeno úbytkem napětí a ztrátovým výkonem na odporu a je vhodné jen pro aplikace s nízkým až středním proudem.

- Magnetické snímání proudu měří proud na základě vyhodnocování magnetického pole v okolí vodiče pomocí bezkontaktní anizotropní magnetorezistence (AMR). Odpor AMR součásti, který se mění s magnetickým polem a tedy i s proudem, se měří pomocí odporového můstku.

Magnetické měření proudu eliminuje úbytek napětí a následnou výkonovou ztrátu v předřadnících, čímž se stává vhodnější pro měření vysokých proudů. Vlastní měření je také elektricky izolováno od měřeného vodiče.

Pro izolovaná měření proudu lze použít například obvod ADUM7701-8BRIZ-RL od společnosti Analog Devices. Jedná se o vysoce výkonný 16bitový A/D převodník sigma-delta druhého řádu, který převádí vstupní analogový signál získaný z úbytku napětí na snímacím rezistoru proudu na vysokorychlostní, jednobitový digitálně izolovaný datový tok.

Zařízením na měření střídavého proudu je širokopásmový snímací zesilovač proudu AD8410AWBRZ. Jedná se o diferenciální zesilovač se ziskem 20, šířkou pásma 2,2 MHz a nízkým driftem offsetu (~1 μV/°C). Díky míře potlačení stejnosměrného součtového signálu (CMRR) 123 dB zvládá obousměrné měření proudu při vstupním součtovém signálu až 100 V.

Snímání polohy

Rotační snímání polohy založené na magnetických AMR snímačích poskytuje cenově výhodnější alternativu k optickým enkodérům. Další výhoda těchto senzorů spočívá v jejich robustním provedení pro průmyslová prostředí, kde jsou často vystaveny prachu a vibracím. Zpětnou vazbu úhlu hřídele motoru lze používat pro přímé řízení polohy v servosystémech nebo pro určení rychlosti otáčení.

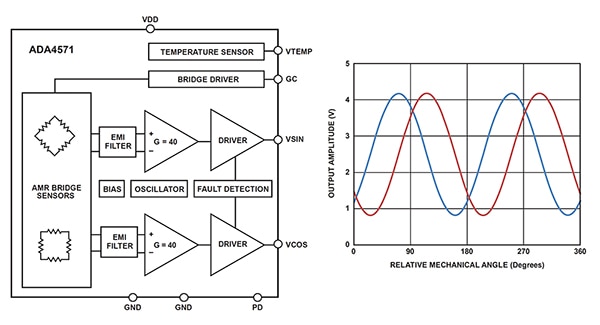

Obvod ADA4571BRZ-RL od společnosti Analog Devices je AMR snímač s obvody na úpravu signálu a řadičem ADC v jednom pouzdru (obrázek 3).

Obrázek 3: znázornění funkčního blokového schématu úhlového snímače ADA4571BRZ-RL společně s grafem sinusových a kosinových výstupů jako funkce úhlu natočení. (Zdroj obrázku: Analog Devices, Inc.)

Obrázek 3: znázornění funkčního blokového schématu úhlového snímače ADA4571BRZ-RL společně s grafem sinusových a kosinových výstupů jako funkce úhlu natočení. (Zdroj obrázku: Analog Devices, Inc.)

Obvod ADA4571BRZ-RL je magnetorezistivní úhlový senzor využívající duální, teplotně kompenzované AMR senzory k detekci úhlu hřídele v rozsahu 180 ° (±90 °) s chybovou přesností <0,1 ° (<0,5 ° za životnost/teplotní rozsah). Tato součástka vytváří sinusové i kosinové jednostranné analogové výstupy, které indikují úhlovou polohu okolního magnetického pole. Obvod může pracovat v magneticky náročných prostředích a netrpí degradací vlivem chyby čtení úhlu u širokých vzduchových mezer.

Výstupy úhlového snímače lze připojit k duálnímu A/D převodníku se 16bitovým vstupem a postupným aproximačním registrem (SAR) AD7380BCPZ-RL7 od společnosti Analog Devices. Tento A/D převodník provádí současné vzorkování na obou diferenciálních vstupních kanálech rychlostí až 4 megavzorky za sekundu (MSPS). Funkce interního převzorkování zlepšuje výkon. Převzorkování je běžná metoda používaná ke zvýšení přesnosti ADC. Zachycováním a zprůměrováním více vzorků analogového vstupního signálu tato funkce snižuje šum pomocí režimu převzorkování s normálním nebo klouzavým průměrem. Převzorkování může také pomoci dosáhnout vyšší přesnosti za pomalejších provozních podmínek.

Síťové rozhraní

Chytrá výroba spoléhá na síť inteligentních pohybových aplikací, které sdílejí data mezi stroji v továrně a centrální řídicí sítí. Takové sdílení vyžaduje robustní připojení. Pro tyto účely mohou konstruktéři využívat ethernetové fyzické vrstvy (PHY) s nízkou spotřebou a nízkou latencí od společnosti Analog Devices, včetně ethernetového PHY transceiveru ADIN1300CCPZ. Transceiver ADIN1300CCPZ pracující s datovými rychlostmi 10, 100 nebo 1000 Mbit/s je navržen na provoz v náročných průmyslových prostředích, včetně okolních teplot až 105 °C.

Přepínače se používají ke směrování připojení v síti Ethernet. Společnost Analog Devices nabízí vestavěný dvouportový přepínač s průmyslovým Ethernetem Layer 2 FIDO5200BBCZ. Přepínač vyhovuje normě IEEE 802.3 při rychlosti 10 a 100 Mbit/s a nabízí poloduplexní i plně duplexní režimy pro podporu protokolů průmyslového Ethernetu PROFINET, Ethernet/IP, EtherCAT, Modbus TCP a Ethernet POWERLINK.

Zdraví strojů

Monitorování zdraví strojů využívá senzory k měření fyzických parametrů, jako jsou vibrace, otřesy a teplota, a poskytuje přehled o stavu stroje v reálném čase. Zaznamenáním těchto dat během standardních operací řízení pohybu a jejich analýzou v průběhu času je možné přesně vyhodnocovat mechanický stav stroje. Tento přístup založený na datech umožňuje prediktivní plány údržby, které nejen prodlužují provozní životnost stroje, ale také výrazně snižují neplánované prostoje.

Používání monitorování zdraví strojů vyžaduje, aby byly do motoru instalovány snímače vibrací a otřesů. Akcelerometr ADXL1001BCPZ-RL ±100 g s mikroelektromechanickými obvody (MEMS) je příkladem nízkošumového senzoru se šířkou pásma -3 dB 11 kHz. Jedná se o alternativu k piezoelektrickým senzorům s velkou šířkou pásma a nižší spotřebou. Pro aplikace vyžadující měření ve třech osách může být vhodnou volbou model ADXL371.

Závěr

Inteligentní řízení pohybu má zásadní význam pro podporu chytrých továren a vyžaduje efektivní implementaci pečlivě vybraných elektronických součástek. Bylo ukázáno, že mnoho z těchto komponent bylo již navrženo s cílem nastartování návrhu. Zahrnují výkonovou elektroniku pro pohony motorů, snímače proudu a polohy, které poskytují přesná zpětnovazební data pro regulaci pohybu, průmyslovou síťovou konektivitu poskytující přehled na systémové úrovni pro optimalizaci výrobního toku, a snímače vibrací a otřesů umožňující sledování zdraví stroje za účelem snížení neplánovaných prostojů a prodloužení provozní životnosti majetku.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.