Jak bezpečně začlenit koboty na průmyslových pracovištích

Contributed By DigiKey's North American Editors

2020-02-06

V současnosti jsou k dispozici kompaktní průmyslové roboty, které lze cenově efektivně integrovat i do malých výrobních linek. Část jejich přitažlivosti spočívá v tom, že takové roboty dokážou spolupracovat s lidskou obsluhou a sejmout z ní opakující se úkoly, které by jinak obsluhu unavovaly a vedly k chybám. Problém je v tom, že práce v těsné blízkosti pohybujícího se stroje představuje pro člověka bezpečnostní rizika.

Klíčem k zajištění bezpečnosti kolaborativních robotů (kobotů) je pečlivě zvážit související rizika a nakonfigurovat robot a jeho řídicí systém tak, aby potenciální nebezpečí zmírnily. Naštěstí jsou nyní k dispozici technické specifikace, které vývojáře pomáhají na cestě k bezpečnosti vést.

Tento článek se zabývá výhodami přidání kobotů do pracovního prostředí a poukazuje na bezpečnostní problémy. Poté jsou v něm popsány nedávné regulační pokyny a představena strategie hodnocení rizik a jejich zmírňování. Dále jsou zde představeny koboty s vestavěnými bezpečnostními mechanismy, které umožňují, aby byly koboty bezpečně přidány do jakéhokoli produkčního nebo pracovního prostředí.

Proč kolaborativní roboty přidávat?

Co se týče zvýšení propustnosti výroby při současném snížení nákladů, prokazují průmyslové roboty ve velkých výrobních závodech svou hodnotu již dlouho. Kompaktní obecné průmyslové roboty nyní přinášejí takové výhody i do střední a malé výroby. Na rozdíl od svých protějšků většího měřítka jsou však kompaktní roboty navrženy tak, aby fungovaly ve spolupráci se svou lidskými obsluhou spíše než v izolaci (obrázek 1). Oba sdílejí pracovní prostor, což pomáhá minimalizovat využití cenného výrobního prostoru robotem a zlepšuje to jeho nákladovou efektivitu.

Obrázek 1: Malé průmyslové roboty jsou navrženy tak, aby fungovaly spíše ve spolupráci s lidmi než v izolaci. (Zdroj obrázku: společnost KraussMaffel/KUKA Robotics)

Obrázek 1: Malé průmyslové roboty jsou navrženy tak, aby fungovaly spíše ve spolupráci s lidmi než v izolaci. (Zdroj obrázku: společnost KraussMaffel/KUKA Robotics)

Stejně jako všechny poháněné stroje mají i tyto koboty potenciál způsobit zranění, pokud nejsou využívány správně. Integrace kobotu do výrobní linky tedy vyžaduje pečlivé zvážení otázky bezpečnosti obsluhy. Mezi faktory, které je třeba mít na paměti, patří rozsah a rychlost pohybu robotu, materiály, se kterými manipuluje, a způsob a frekvence interakce obsluhy. Jakmile jsou tyto faktory známy, mohou být do návrhu systému začleněny vhodné prvky zvyšující bezpečnost.

Některé prvky provozní bezpečnosti kobotů nařizují regulační požadavky organizací jako Správa bezpečnosti a ochrany zdraví při práci („Occupational Safety and Health Administration“, OSHA) v USA, CCOHS v Kanadě a Evropská komise. Ve Sbírce federálních předpisů („Code of Federal Regulations“, CFR) 29 správy OSHA, v normě 1910 je například požadováno, aby během servisních operací systémy zablokovaly nebezpečné zdroje energie (oddíl 147) a aby během provozu zabránily úrazům elektrickým proudem (oddíl 333). Tyto předpisy však byly vyvinuty tak, aby se vztahovaly na všechny formy průmyslových strojů a nemusí nutně držet krok s vývojem technologií. Specificky pro průmyslové roboty obecně a konkrétně pro koboty existuje relativně málo předpisů.

V oboru se však zaplnila mezera tím, že bylo vyvinuto několik technických norem specifických pro průmyslové roboty. Patří mezi ně norma IEC 61508 o funkční bezpečnosti, norma ISO 12100 o konstrukci pro bezpečnost strojů a normy ISO 10218-1 a -2 o bezpečnosti průmyslových robotů. Nedávno byla v oboru vydána technická norma ISO/TS 15066 o bezpečnosti kolaborativních robotů. Jako požadavky na návrh robotického systému jsou definovány pouze některé části těchto norem. Zbytek jsou doporučení, která poskytují vývojářům a obsluze podrobné pokyny pro zajištění bezpečné interakce robotů a lidí.

Hodnocení rizik kobotů

Cesta k bezpečnosti kobotů začíná pečlivým posouzením rizik zamýšleného provozu robotů a modelu použití – nejen samotného robota, ale celé aplikace a provozního prostředí. Například robotický systém manipulující s plechy s ostrými hranami vytváří jiná rizika než systém manipulující s kartonovými krabicemi. Podobně se bude lišit hodnocení rizik u robotu vybaveného chapadlem od hodnocení u robotu s vrtačkou nebo páječkou.

Vývojáři tedy musí plně porozumět rozsahu operací systému, pohybovým charakteristikám robota, pracovnímu prostoru a pracovnímu postupu a dalším podobným faktorům, aby mohli identifikovat potenciální zdroje rizik v provozu robota. Tyto zdroje zahrnují jakoukoli možnou interakci mezi robotem a člověkem, ať už zamýšlenou, neúmyslnou nebo způsobenou selháním zařízení, která by mohla vést k nějakému zranění.

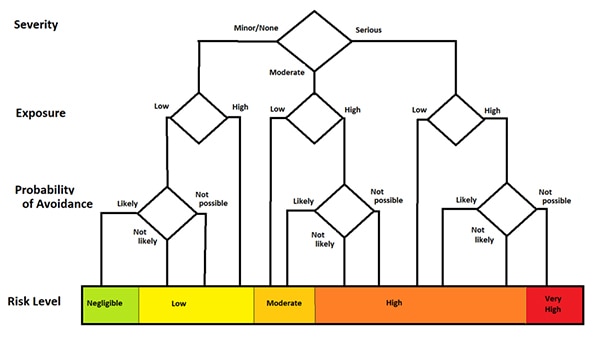

Jakmile se rizika identifikují, musí být každé z nich vyhodnoceno. Toto hodnocení kategorizuje každou takovou interakci jako zanedbatelné, nízké, střední, vysoké nebo velmi vysoké riziko pomocí tří klíčových kritérií:

- Závažnost možného zranění

- Četnost anebo doba trvání expozice nebezpečí

- Pravděpodobnost vyhnutí se nebezpečí

Reprezentativní strom hodnocení rizik je uveden na obrázku 2. Závažnost zranění se pohybuje od drobných, jako jsou řezné rány nebo modřiny, které se zcela zahojí během několika dní, až po vážné, které vedou k trvalému poškození nebo smrti. Expozice se pohybuje od nízké (občasné) po vysokou (častá nebo nepřetržitá) a pravděpodobnost vyhnutí se pohybuje od pravděpodobného až po nemožné. Hodnotitelé mohou tato kritéria kvantifikovat svým vlastním způsobem, aby odrážela jejich specifické okolnosti.

Obrázek 2: Hodnocení úrovně rizik vyžaduje zkoumání závažnosti a pravděpodobnosti možných zranění. (Zdroj obrázku: Richard A. Quinnell)

Obrázek 2: Hodnocení úrovně rizik vyžaduje zkoumání závažnosti a pravděpodobnosti možných zranění. (Zdroj obrázku: Richard A. Quinnell)

Jedním z poznatků, které oboru přinesla norma ISO/TS 15066, je však kvantitativní definice fyzického kontaktu mezi robotem a člověkem, který nezpůsobuje zranění. Tato definice je zvláště důležitá v aplikacích kobotů, kde je fyzický kontakt vysoce pravděpodobný nebo dokonce zamýšlený. Norma definuje dva typy kontaktu: přechodový a kvazistatický (obrázek 3).

Situace, ve kterých se člověk může snadno vzdálit od kontaktu s robotem, jako je náraz části robota do paže obsluhy, jsou považovány za přechodné. Když je člověk uvězněn mezi robotem a pevným předmětem, jako například když robotické chapadlo přitlačuje ruku obsluhy k desce stolu, je kontakt považován za kvazistatický.

Obrázek 3: Kontakt mezi robotem a člověkem, náhodný nebo očekávaný, se dělí do dvou kategorií: přechodný a kvazistacionární. (Zdroj obrázku: Richard A. Quinnell)

Obrázek 3: Kontakt mezi robotem a člověkem, náhodný nebo očekávaný, se dělí do dvou kategorií: přechodný a kvazistacionární. (Zdroj obrázku: Richard A. Quinnell)

Limity síly kontaktu v aplikaci kobotu jsou založeny na lidském prahu bolesti. Kolaborativní roboty musí být nakonfigurovány tak, aby jakýkoli kontakt, zamýšlený i jiný, byl pod prahem bolesti. Mezní hodnoty síly se liší v závislosti na tom, které části těla se to týká. Například kontakt s hlavou má mnohem nižší práh bolesti než kontakt s paží. Dále mají kvazistatické kontakty nižší prahové hodnoty než přechodové kontakty.

Jakmile jsou rizika identifikována a vyhodnocena, je kriticky důležitou otázkou, kterou je třeba položit ke každému z nich: „Je tato úroveň rizika přijatelná?“ Ve většině případů je zanedbatelné nebo velmi nízké riziko tolerovatelné a vše ostatní bude vyžadovat jednu nebo více forem zmírnění. Volba vhodné formy zmírnění rizik následovaná přehodnocením rizik jsou tak další kroky na cestě k bezpečnosti robotů, které je třeba opakovat, dokud nebudou všechna rizika snížena na přijatelnou úroveň.

Cesty ke zmírnění rizik

Některé z nejpreferovanějších metod pro zmírnění rizik zahrnují přepracování procesu nebo uspořádání robotického pracovního prostoru tak, aby se eliminovalo nebezpečí nebo aby se omezením lidské interakce s robotem minimalizovala expozice. Tradiční aplikace průmyslových robotů omezují interakci mezi člověkem a robotem pomocí klecí, které udržují lidi mimo pracovní prostor robotu s blokováním, které robot vypne, když do jeho pracovního prostoru vstoupí člověk. Pro aplikace kobotů, kde roboty potřebují sdílet pracovní prostor pro spolupráci s lidmi, jsou zapotřebí jiné metody.

V oboru se identifikovaly čtyři klíčové přístupy pro kolaborativní interakci robot-člověk:

- Bezpečnostní monitorované zastavení

- Ruční navádění

- Monitorování rychlosti a separace

- Výkon a omezení síly

Vývojáři budou muset určit, který přístup nebo kombinace přístupů vyhovuje jejich aplikaci nejlépe.

Bezpečnostní monitorované zastavení funguje dobře v aplikacích, kde obsluha komunikuje s robotem pouze za specifických podmínek, jako je nakládání nebo vykládání koncového efektoru robotu nebo provádění kontrol probíhajících prací. Při tomto typu interakce pracuje robot autonomně v chráněném pracovním prostoru, který je monitorován, aby detekoval jakoukoli přítomnost člověka. Lidská obsluha iniciuje před vstupem do pracovního prostoru bezpečné zastavení, a když je obsluha v pracovním prostoru, robot zůstává zapnutý, ale nehýbe se. Jakmile obsluha pracovní prostor opustí, robot automaticky obnoví svůj autonomní provoz. Pokud někdo vstoupí do monitorovaného pracovního prostoru bez iniciování bezpečnostního zastavení, systém spustí ochranné zastavení, které vypne napájení systému.

Ve scénáři ručního navádění iniciuje obsluha bezpečné zastavení před vstupem do pracovního prostoru robotu a poté před spuštěním další operace robota použije ruční naváděcí mechanismus ke změně polohy robotického ramene. Ruční naváděcí mechanismus může zahrnovat jednoduché uchopení ramene robotu a manipulaci s ním, nebo může zahrnovat použití ručního ovládacího zařízení k řízení pohybu robotu. Aplikace, jako je podpora robotického zvedání, může využívat spolupráci s ručním naváděním.

Monitorování rychlosti a separace jsou užitečné v situacích, kdy obsluha a robot často sdílejí stejný pracovní prostor a obsluha se může v tomto prostoru volně pohybovat. V tomto scénáři monitoruje systém vzdálenost člověka od robotu a neustále pracuje na zachování minimální ochranné separace (obrázek 4). Když jsou oba v bezpečné vzdálenosti separace, takže neexistuje možnost kontaktu, může se robot volně pohybovat plnou rychlostí. Pokud se vzdálenost zmenší, robot pokračuje v práci, ale zpomalí, což slouží ke zmenšení úsilí potřebného k úplnému zastavení robotu. Když je vzdálenost příliš malá, přejde robot do bezpečnostního zastavení, aby se zajistilo, že nemůže způsobit zranění.

Obrázek 4: Monitorování rychlosti a separace identifikuje zóny kolem robota, které definují jeho bezpečný provoz. (Zdroj obrázku: Richard A. Quinnell)

Obrázek 4: Monitorování rychlosti a separace identifikuje zóny kolem robota, které definují jeho bezpečný provoz. (Zdroj obrázku: Richard A. Quinnell)

Definování vzdáleností pro jednotlivé fáze v tomto přístupu vyžaduje znalost pohybových schopností robotického systému. Systém by měl být navržen tak, aby jakmile monitory detekují pohyb člověka směrem k chráněnému prostoru, se robotické mechanismy úplně zastavily ještě předtím, než se člověk do tohoto prostoru dostane. K tomu, aby vývojáři mohli vypočítat vhodné separační vzdálenosti, potřebují vědět:

- Jak rychle se robot a člověk pohybují

- Jaká je reakční doba systému k detekci potenciálního vniknutí

- Jak dlouho trvá, než se robot přestane pohybovat poté, co obdrží příkaz

Uspořádání pracovního prostoru může pomoci zjednodušit definici a monitorování bezpečnostních zón pro přístup k monitorování rychlosti a separace. V jednom příkladu vytváří rozvržení vlastní bezpečnostní zóny (obrázek 5). Pracovní stůl odděluje člověka od provozního prostoru robotu, ve kterém se robot může volně pohybovat plnou rychlostí. Robot může automaticky snížit rychlost, jakmile se dostane do oblastí spolupráce po stranách pracovního stolu, které jsou uspořádány tak, aby omezovaly možnosti kvazistatického kontaktu. Snížená rychlost minimalizuje riziko v této oblasti snížením potenciální přechodné kontaktní síly a maximalizací možnosti vyhnout se jakémukoli nebezpečí.

Tomu, aby se robotický mechanismus vůbec dostal do provozní oblasti člověka, mohou zabránit mechanické zarážky, čímž se riziko eliminuje. Takové uspořádání by pro zajištění vysokého stupně bezpečnosti systému vyžadovalo pouze minimální monitorování provozního prostoru robota pro vniknutí člověka.

Obrázek 5: Návrh pracovního prostoru může vytvořit vlastní bezpečnostní zóny. (Zdroj obrázku: Richard A. Quinnell)

Obrázek 5: Návrh pracovního prostoru může vytvořit vlastní bezpečnostní zóny. (Zdroj obrázku: Richard A. Quinnell)

Přístup omezující výkon a sílu je zvláště užitečný v aplikacích, kde je kontakt člověka s robotem vysoce pravděpodobný. K tomu, aby mohl být tento přístup použit, musí být robot schopen snímat, kdy na mechanismus působí neobvyklé síly, aby mohl kontakt detekovat a reagovat na něj. Robot by měl být také navržen tak, aby minimalizoval potenciální kontaktní sílu, například vyhýbáním se ostrým hranám a místům sevření pomocí začlenění polstrování povrchu a omezení rychlosti pohybu.

Aplikace by měla být navržena tak, aby ke kontaktu nedocházelo často a aby bylo možné se mu vyhnout, přičemž je třeba pečlivě vyhodnotit, jaké typy kontaktu (přechodné nebo kvazistatické) mohou nastat a kterých částí těla by se mohly týkat. Návrh aplikace by se měl také zaměřit na minimalizaci příležitostí pro kvazistatický kontakt a zcela zabránit kontaktu s hlavou, krkem nebo hrdlem.

Bezpečnostní prvky robotického systému

Vývojáři, kteří vybírají robota pro kolaborativní aplikaci, by měli mít na paměti, jak by mohli implementovat jednu nebo více z těchto metod zmírnění. Faktory, které je třeba vyhodnotit při určování toho, jak snadno lze bezpečnostní opatření implementovat, jsou fyzické provedení robotu i systémy, které jej řídí. Obvykle však prodejci robotů pracovali na tom, aby byly jejich systémy připraveny na bezpečnost.

Například řada souprav robotů Agilus společnosti KUKA obsahuje dotykový ovládací panel smartPAD pro ovládání ručního navádění a systémový ovladač KR C4 s integrovanými bezpečnostními prvky. Volitelný software KUKA.SafeOperation balíček završuje. Ramena souprav se dodávají s různými délkami dosahu, včetně 540 mm (KR 3 R540), 900 mm (KR 6 R900-2) a 1 100 mm (KR 10 R1100-2) (obrázek 6).

Obrázek 6: Kompaktní průmyslové roboty, jako je Agilus KR 3 společnosti KUKA, jsou navrženy s důrazem na bezpečnost a mohou bezpečně sdílet pracovní prostor s lidskou obsluhou a spolupracovat s ní, pokud jsou během nastavování dodržovány průmyslové normy. (Zdroj obrázku: společnost KUKA Robotics)

Obrázek 6: Kompaktní průmyslové roboty, jako je Agilus KR 3 společnosti KUKA, jsou navrženy s důrazem na bezpečnost a mohou bezpečně sdílet pracovní prostor s lidskou obsluhou a spolupracovat s ní, pokud jsou během nastavování dodržovány průmyslové normy. (Zdroj obrázku: společnost KUKA Robotics)

Všechny tři roboty jsou navrženy se zaoblenými povrchy pod polstrováním absorbujícím energii, aby se při kontaktu minimalizoval tlak. Spoje jsou zakryté, aby se vyloučilo jakékoli nebezpečí sevření. Roboty nabízejí také nastavitelná mechanická zastavení pro klíčové osy pohybu, takže vývojáři mohou operační prostor robotu fyzicky omezit.

Přiložený smartPAD pomáhá řešit aplikace, kde je vyžadována ruční obsluha (obrázek 7).

Obrázek 7: Soupravy robotů společnosti KUKA obsahují dotykový ovládací panel smartPad, který tam, kde je to vhodné, umožňuje ruční ovládání. (Zdroj obrázku: společnost KUKA Robotics)

Obrázek 7: Soupravy robotů společnosti KUKA obsahují dotykový ovládací panel smartPad, který tam, kde je to vhodné, umožňuje ruční ovládání. (Zdroj obrázku: společnost KUKA Robotics)

Řídicí jednotka modelu KR C4 je dodávána s integrovaným bezpečnostním softwarem, který zahrnuje rutiny pro provádění bezpečnostních a nouzových zastavení a také schopnost monitorovat standardní externí senzory a vytvářet bezpečnostní plot. Kromě toho může software interně sledovat polohu robota a pohyb kolem kterékoli z jeho os pohybu.

Software KUKA.SafeOperation vylepšuje toto interní monitorování tím, že umožňuje vývojářům definovat pevnou provozní buňku: konvexní mnohoúhelník se třemi až deseti rohy, mimo který by se robot nikdy neměl pohybovat (obrázek 7). Kromě toho mohou vývojáři v rámci této buňky definovat až 16 monitorovacích prostorů pomocí kartézských nebo osově specifických souřadnic.

Obrázek 8: Vývojáři mohou podrobně nastavit bezpečnostní monitorování související s polohou pomocí softwaru KUKA.SafeOperation, díky kterému mohou definovat provozní oblast a modelovat nástroje koncového efektoru. (Zdroj obrázku: společnost KUKA Robotics)

Obrázek 8: Vývojáři mohou podrobně nastavit bezpečnostní monitorování související s polohou pomocí softwaru KUKA.SafeOperation, díky kterému mohou definovat provozní oblast a modelovat nástroje koncového efektoru. (Zdroj obrázku: společnost KUKA Robotics)

Pro další zdokonalení bezpečnostního monitorování souvisejícího s polohou umožňuje software SafeOperation uživatelům modelovat nástroj koncového efektoru na montážní přírubě robotu jako sadu až šesti uživatelem definovaných koulí. Tyto koule se pohybují s ramenem robotu. Pokud se rameno nebo koule nástroje během provozu pohybují do monitorovacích prostorů nebo z nich, software zareaguje. Mezi možné reakce patří signalizace poplachu, zpomalení pohybu robota nebo provedení bezpečnostního zastavení. Vývojáři tak mohou snadno ovládat, jak se robot chová kdekoli v rámci svého rozsahu pohybu.

Takové funkce zjednodušují implementaci schémat zmírnění rizik, ale bezpečnou interakci člověka a robotu samy o sobě nezajišťují. Vývojáři, kteří chtějí integrovat robotický systém do svého výrobního pracovního postupu, zejména v kooperativní aplikaci, musí pracovat na hodnocení rizik a jejich zmírňování, z nichž velká část bude specifická pro jejich aplikaci. Toto úsilí zahrnuje dodržování všech pokynů a omezení výrobce, řádné školení uživatelů a implementaci monitorovacích systémů a bariér podle potřeby.

Závěr

Roboty a koboty jsou stále vítanější součástí výroby a dalších pracovních postupů, ale představují potenciální rizika, která musí vzít vývojáři průmyslové automatizace v úvahu. I když nově vyvinuté standardy pro bezpečnost robotů pomáhají, dostupnost robotických systémů, které byly postaveny od základu s bezpečností jako primárním hlediskem, činí integraci robotů do pracovního postupu mnohem jednodušší a bezpečnější.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.