Jak připojit starší tovární automatizační systémy k Průmyslu 4.0 bez narušení?

Contributed By DigiKey's North American Editors

2023-08-14

Továrny se transformují, protože Průmysl 4.0 a průmyslový internet věcí (IIoT) nabírá na síle. Průmysl 4.0 přináší do výrobní haly kromě jiných rozsáhlých automatizačních funkcí také rozsáhlou komunikaci mezi stroji (M2M). To vytváří příležitost pro další shromažďování a analýzu dat s cílem zvýšit produktivitu a zlepšit efektivitu.

Ačkoli se M2M v posledních letech zrychluje, není to nic nového, protože je součástí digitalizace továren již několik desetiletí. Moderní kabelové a bezdrátové technologie M2M, jako je průmyslový Ethernet a Wi-Fi, jsou sice zjednodušené a efektivní, ale díky téhle dlouhé historii existuje celá řada starších sítí. Tyto sítě využívají starší technologie, jako jsou programovatelné logické automaty (PLC), které přenášejí data po kabelových sítích pomocí sériových datových technologií, jako jsou RS-232 a RS-485.

To staví manažery továren před dilema. Zachování starších komunikačních systémů znamená ztrátu výhod produktivity, které přináší Průmysl 4.0, ale modernizace továrny na průmyslový Ethernet je nákladná a rušivá. Ještě horší je, že mnoho starších strojů se obvykle řídí generací PLC, které nejsou kompatibilní s novějšími protokoly průmyslového Ethernetu, jako jsou Ethernet/IP a ModbusTCP. Přesto před sebou mohou mít tyto stroje ještě mnoho let životnosti. Průmyslová brána může být nákladově efektivním přechodným řešením, protože umožňuje propojení mezi starší infrastrukturou a páteřní sítí Ethernet v průběhu jejího postupného zavádění.

Tento článek stručně popisuje výhody sítě průmyslového Ethernetu a moderních průmyslových protokolů pro zvýšení produktivity a efektivity výroby. Následně se zabývá tím, jak může průmyslová brána poskytnout rychlé a snadné řešení pro přemostění starší infrastruktury a ethernetové páteře. Článek představí dva příklady průmyslových bran od společnosti Weidmüller a popíše, jak je použít k propojení PLC se sériovou datovou technologií RS-232/RS-485 s páteřní sítí Ethernet/IP.

Stručná historie průmyslové automatizace

Digitalizace továren skutečně začala s vynálezem PLC v roce 1969. PLC je specializovaný typ počítače, který nepřetržitě spouští jeden program. Klíčovou výhodou PLC je vysoce opakovatelné provádění programu, které probíhá prakticky v reálném čase. Jsou také relativně levné, spolehlivé a robustní. Dobrým příkladem jeSiemensSIPLUS jednotka se sériovým rozhraním RS-485 (obrázek 1).

Obrázek 1: PLC jsou základem automatizace továren a jsou levné, spolehlivé a robustní. (Zdroj obrázku: Siemens)

Obrázek 1: PLC jsou základem automatizace továren a jsou levné, spolehlivé a robustní. (Zdroj obrázku: Siemens)

V počátcích automatizace továren výrobci propojovali svá PLC s centrálním dohledovým systémem pomocí RS-232. Jednalo se o drátové sériové datové spojení s maximální propustností v nejlepším případě několik set kilobitů za sekundu (kb/s). Pro označení digitální „0“ se používalo napětí země a pro označení digitální „1“ napětí ±3 až 15 V. Později RS-422 a RS-485 posunuly drátovou komunikaci na pokročilejší úroveň pomocí diferenciální signalizace po kroucené dvojlince. Systémy umožňovaly jednomu řadiči dohlížet až na 32 PLC a nabízely rychlost přenosu dat až 10 megabitů za sekundu (Mb/s) na vzdálenost až 1 200 metrů.

Je důležité poznamenat, že RS-232 a RS-485 jsou standardy, které specifikují fyzickou vrstvu (PHY) – neuvádějí komunikační protokol. V sektoru průmyslové automatizace bylo vyvinuto několik protokolů pro provoz na RS-232 nebo RS-485 PHY. Příklady: Modbus Remote Terminal Unit (RTU), Modbus American Standard Code for Information Interchange (ASCII), DF1-Common Industrial Protocol (CIP), DF1-Programmable Controller Communication Commands (PCCC), Point-to-Point Interface protocol (PPI), DirectNET, Coprocessing Communication Module (CCM) a HostLink. Protokoly byly vyvinuty a podporovány mnoha výrobci PLC.

PLC se ukázaly jako robustní, spolehlivý a flexibilní způsob, jak přinést automatizaci do dílenského prostředí, přičemž RS-485 a související průmyslové protokoly nabídly nenákladnou síťovou technologii se snadnou instalací. Dnes se PLC typicky používají k řízení celých montážních linek a většina průmyslové automatizace používá nějaký typ PLC. Mnoho tisíc instalací tovární automatizace je založeno na úctyhodných sítích RS-232 a RS-485.

Ethernet vstupuje do oblasti výroby

Od přelomu století však Ethernet představuje nejdostupnější a nejosvědčenější řešení pro moderní tovární síť. Jedná se o nejrozšířenější možnost kabelové sítě s rozsáhlou podporou dodavatelů. Ethernet obvykle používá pro směrování a přenos protokol TCP/IP (součást sady internetových protokolů (IP)), což zajišťuje interoperabilitu cloudu, která je mnohem lepší než technologie RS-232 a RS-485.

„Průmyslový Ethernet“ popisuje systémy Ethernet přizpůsobené pro použití v továrnách. Takové systémy se vyznačují odolným hardwarem a průmyslovým standardním softwarem. Průmyslový Ethernet je osvědčená a vyspělá technologie pro automatizaci výroby, která umožňuje vzdálenému nadřízenému snadno přistupovat k pohonům, PLC a I/O zařízením ve výrobní hale. Infrastruktura obvykle využívá liniové nebo kruhové topologie, protože pomáhají zkracovat kabelové trasy (zmírňují vliv elektromagnetického rušení (EMI)), snižují latenci a vytvářejí určitý stupeň redundance.

Standardní komunikační mechanismus Ethernetu je náchylný k přerušení a ztrátě paketů, což zvyšuje latenci a dělá z něj nevhodné řešení pro požadavky rychlých a synchronizovaných výrobních linek pracujících téměř v reálném čase. Takové prostředí vyžaduje deterministický protokol, který zajistí, že strojové instrukce dorazí vždy včas bez ohledu na stupeň zatížení sítě.

K překonání této výzvy je hardware průmyslového Ethernetu doplněn softwarem šitým na míru. K dispozici je několik osvědčených protokolů průmyslového Ethernetu, včetně Ethernet/IP, ModbusTCP a PROFINET. Každý z nich je navržen tak, aby zajistil vysokou míru determinismu pro aplikace průmyslové automatizace.

Standardní Ethernet zahrnuje PHY, datové spojení, síť a transportní vrstvy (které jako transport používají buď TCP/IP nebo UDP/IP) a lze jej považovat za komunikační mechanismus, který přináší efektivitu, rychlost a všestrannost. Naproti tomu protokoly průmyslového Ethernetu, například PROFINET, využívají aplikační vrstvu zásobníku průmyslového Ethernetu (Obrázek 2).

Obrázek 2: Zobrazena je softwarová sada průmyslového Ethernetu. Protokoly průmyslového Ethernetu, jako je PROFINET, jsou součástí aplikační vrstvy. (Zdroj obrázku: PROFINET)

Obrázek 2: Zobrazena je softwarová sada průmyslového Ethernetu. Protokoly průmyslového Ethernetu, jako je PROFINET, jsou součástí aplikační vrstvy. (Zdroj obrázku: PROFINET)

Design pro odolné aplikace IoT využívající výkonové a datové sítě na bázi průmyslového Ethernetu.

Brána k Průmyslu 4.0

Aktualizace starších továrních automatizačních systémů RS-232 a RS-485 na průmyslový Ethernet je pro konstruktéry náročná. Ve velké továrně by mohly být tisíce PLC a desítky kilometrů kabeláže. Náklady a narušení způsobené vyřazením starých systémů a jejich nahrazením novými jsou pro mnoho společností neúnosné. Bez modernizace však výrobní závod nebude schopen využít výhod zvýšení produktivity, které průmyslový Ethernet slibuje.

Jednou ze strategií, jak omezit náklady a narušení provozu, je přechod na páteřní síť průmyslového Ethernetu při zachování starších sériových sběrnic, PLC a strojů. Při výměně strojů nebo přidávání nových strojů do továrny je pak lze nastavit tak, aby dokázaly spolupracovat s páteřní sítí Ethernet. Díky tomu lze postupně aktualizovat továrnu na nejnovější komunikační standardy bez přerušení výroby nebo větších problémů s peněžními toky.

Taková strategie však vytváří diskontinuitu mezi sítěmi RS-232/RS-485 a průmyslovým Ethernetem. Tuto diskontinuitu lze překonat pomocí komunikačního zařízení průmyslové brány, jako je například 7940124932 nebo 7940124933 (Obrázek 3) od společnosti Weidmüller. Každá brána je jediné řešení, které poskytuje nákladově efektivní způsob přesunu dat mezi PLC a periferními zařízeními pomocí různých protokolů a bez nutnosti přidávat kabeláž nebo více bran.

Tyto brány Weidmüller nabízejí dva ethernetové porty a dva (u modelu 7940124932) nebo čtyři (u modelu 7940124933) sériové porty. Podporují protokoly EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP a S7comm (protokol průmyslového Ethernetu společnosti Siemens) s rychlostí až 10 Mb/s. Ethernetové porty akceptují 8pinový konektor RJ45. Na sériové straně mohou brány zpracovávat sériové protokoly Modbus RTU, Modbus ASCII, DF1-CIP, DF1-PCCC, PPI, DirectNET, CCM a HostLink. Všimněte si, že ačkoli podpora sériového připojení je pro standardy RS-232/RS-485, sériový vstup do brány funguje prostřednictvím 8pinového konektoru RJ45 typu Ethernet, nikoli typu RS-232/RS-485. Brány jsou interoperabilní s PLC od společností Automation Direct, GE, Rockwell Automation, Schneider a Siemens. Brány lze namontovat na lištu DIN a pracují v teplotním rozsahu 0 až 55 ˚C při použití vstupu 12 až 24 V.

Obrázek 3: Komunikační zařízení průmyslové brány 7940124933 překonává propast mezi průmyslovým Ethernetem a až čtyřmi sériovými sítěmi RS-232/RS-485. Verze 7940124932 podporuje dva sériové porty. (Zdroj obrázku: Weidmüller)

Obrázek 3: Komunikační zařízení průmyslové brány 7940124933 překonává propast mezi průmyslovým Ethernetem a až čtyřmi sériovými sítěmi RS-232/RS-485. Verze 7940124932 podporuje dva sériové porty. (Zdroj obrázku: Weidmüller)

Po konfiguraci pomocí prohlížeče nevyžadují brány Weidmüller žádné další zařízení pro přenos sériových dat formátovaných pro jeden z podporovaných sériových protokolů RS-232/RS-485 do jednoho z podporovaných protokolů průmyslového Ethernetu nebo naopak. Data lze přenášet do libovolného portu a z něj, v libovolné kombinaci, aniž by bylo nutné upravovat kód PLC.

Začínáme s průmyslovými bránami

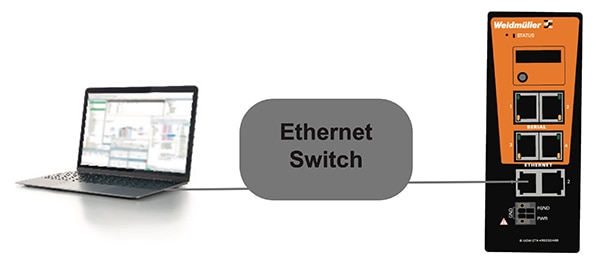

Konfigurace brány Weidmüller vyžaduje jednoduché připojení zařízení k přepínači Ethernet a následné připojení počítače na druhou stranu přepínače (Obrázek 4). Po dokončení lze bránu připojit k napájení 12–24 V. Počítač lze následně použít k přihlášení prostřednictvím okna prohlížeče, kde se zobrazí hlavní dialogové okno brány. Dialogová okna pak zjednodušují nastavení sítě průmyslového Ethernetu a přidávání ethernetových a sériových síťových zařízení k bráně. Nakonec jsou sériové porty brány nastaveny tak, aby odpovídaly konfiguraci sériového portu připojeného řadiče.

Obrázek 4: Nastavení průmyslové brány zahrnuje připojení zařízení k přepínači sítě Ethernet a napájecímu zdroji, poté připojení počítače k přepínači a konfiguraci brány prostřednictvím prohlížeče. (Zdroj obrázku: Weidmüller)

Obrázek 4: Nastavení průmyslové brány zahrnuje připojení zařízení k přepínači sítě Ethernet a napájecímu zdroji, poté připojení počítače k přepínači a konfiguraci brány prostřednictvím prohlížeče. (Zdroj obrázku: Weidmüller)

Klíčem ke schopnosti brány komunikovat mezi zařízeními používajícími různé protokoly je použití „tagových“ dat. Brána umožňuje přesun tagových dat mezi různými připojenými zařízeními.

Při programování moderních PLC jsou tagy klíčové. Jsou to názvy přiřazené proměnným libovolného typu uloženým v paměti PLC. Příklady názvů tagů: „#DATETIME“, „HEARTBEAT“ a „Switch_Group1_IP“. Tagy se ukládají v paměti PLC do databáze tagů.

V této databázi tagů jsou všechny funkční bloky (například relé, časovače a čítače) a programové proměnné (například hodnota časovače s názvem „Transmitter_ RF_ Mute_Timer“), stejně jako všechny ostatní objekty, uloženy jako označené proměnné s atributy, jako jsou počáteční hodnota, float, string, integer, Boolean (on/off), ASCII text, diskrétní vstupy a diskrétní výstupy. Přístup s využitím tagů umožňuje efektivnější přístup ke složitějšímu programování, ale vyžaduje (stejně jako u jiných strukturovaných programovacích jazyků), aby vývojář přiřadil tagy proměnných a datové typy předem před jejich použitím v programu. V databázi tagů se dají definovat také datová pole.

Pro každý PLC připojený k bráně musí vývojář určit tagy, ze kterých se budou data číst, a tagy, do kterých se budou tato data zapisovat. To nejprve vyžaduje, aby byly tagy z každého PLC připojeného k bráně naprogramovány do brány, než je bude možné používat pro komunikaci po síti.

To se provádí z počítače připojeného k bráně přes přepínač Ethernet. Klepnutím na ikonu „Přidat tag“ v okně prohlížeče konfigurace se aktivuje dialogové okno, které vývojáři umožní zadat název tagu, datový typ, adresu a případně další související informace. Proces lze také urychlit importem tagů ze souboru .csv (Obrázek 5).

Obrázek 5: Dialogové okno pro programování brány Weidmüller s vlastnostmi tagu PLC. Tagy jsou názvy přiřazené proměnným libovolného typu uloženým v paměti PLC. (Zdroj obrázku: Weidmüller)

Obrázek 5: Dialogové okno pro programování brány Weidmüller s vlastnostmi tagu PLC. Tagy jsou názvy přiřazené proměnným libovolného typu uloženým v paměti PLC. (Zdroj obrázku: Weidmüller)

Po zadání tagů pro všechna připojená zařízení je dalším krokem vytvoření „mapy tagů“. Mapa tagů umožňuje bráně číst data v registrech zdrojového PLC a zapisovat je do správného cílového zařízení. Data v registrech jsou vlastně komunikačním užitečným zatížením. Užitečné zatížení se extrahuje ze zdrojového tagu pomocí protokolu zdrojového PLC a poté se doručí do paměti brány pro přenos do cílového tagu pomocí protokolu cílového zařízení. Není důležité, aby zdrojové a cílové tagy měly stejný datový typ.

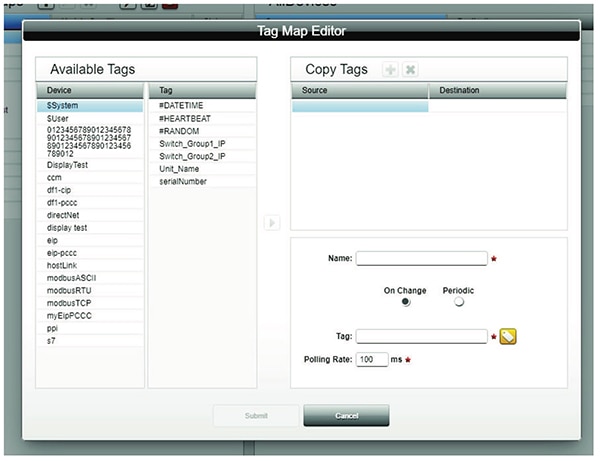

Vytvoření mapy tagů se pak opět provádí z počítače připojeného k přepínači Ethernet prostřednictvím ikony „Přidat mapu tagů“, která spustí dialogové okno Editor mapy tagů (Obrázek 6). Každé PLC připojené k síti bude potřebovat vlastní mapu tagů. V dialogovém okně se vybere cílové zařízení a každý tag, který má být použit jako zdroj dat, se „namapuje“ na cíl dat. Proces se potom opakuje pro všechna připojená zařízení.

Obrázek 6: Pro každý připojený PLC umožňuje Editor mapy tagů mapovat každý zdroj dat tagu na cíl dat. Proces se opakuje pro všechna připojená zařízení. (Zdroj obrázku: Weidmüller)

Obrázek 6: Pro každý připojený PLC umožňuje Editor mapy tagů mapovat každý zdroj dat tagu na cíl dat. Proces se opakuje pro všechna připojená zařízení. (Zdroj obrázku: Weidmüller)

Posledním krokem v procesu je aktivace mapy tagů pro zahájení komunikace mezi zdrojovými a cílovými tagy hostovanými na síťových zařízeních. V prohlížeči map tagů na PC je možné zkontrolovat, zda správná zdrojová data míří do správného cíle.

Závěr

Průmysl 4.0 zvyšuje produktivitu a efektivitu výroby. Vyžaduje však novou infrastrukturu průmyslového Ethernetu, jejíž instalace je nákladná a náročná. Jak bylo ukázáno, průmyslové brány umožňují postupné zavádění Průmyslu 4.0 překlenutím mezery mezi stávajícími sítěmi RS-232/RS-485 a postupným zaváděním infrastruktury průmyslového Ethernetu. Pomocí těchto řešení lze zařízení a sítě postupně upgradovat v průběhu měsíců nebo let s minimálním přerušením provozu.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.