Jak robotika SCARA, šestiosá a kartézská robotika pick-and-place optimalizuje a zefektivňuje výrobní procesy elektroniky

Contributed By DigiKey's North American Editors

2023-07-12

Úvod

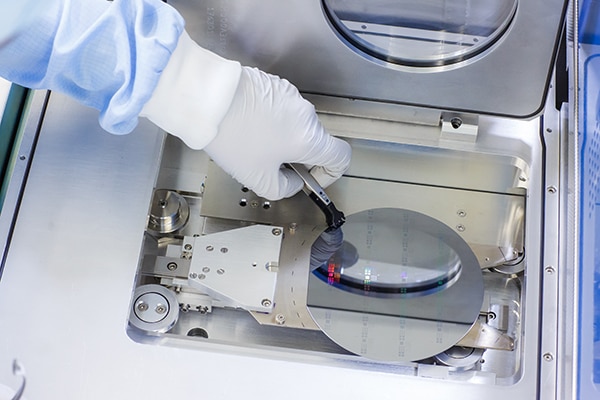

Podle některých odhadů v současné době použití robotiky ve výrobě elektroniky konkuruje automobilovému průmyslu. Není divu: Vyrobené čipy, součástky a kompletně sestavená elektronika mají vysokou hodnotu, takže ospravedlňují investice do automatizačních technologií. Situaci komplikuje skutečnost, že objemy – a tedy i průchodnost – musí být vysoké a výrobky jsou rovněž ze své podstaty křehké... polovodičové destičky pro některé aplikace mají nyní tloušťku jen 140 µm. Tyto aplikační parametry vyžadují přesnou manipulaci s pohybovými systémy a robotikou s výjimečným dosahem, rychlostí, silou a obratností, jakož i dodržování čistých prostor.

Obrázek 1: Křehká destička je zde umístěna do zařízení pro nanášení atomárních vrstev v čistém prostoru. (Zdroj obrázku: Dreamstime)

Obrázek 1: Křehká destička je zde umístěna do zařízení pro nanášení atomárních vrstev v čistém prostoru. (Zdroj obrázku: Dreamstime)

Zavádění robotiky ve výrobě polovodičů urychluje rostoucí nabídka šestiosých robotů, selektivních montážních robotických ramen (SCARA), kartézských strojů a kolaborativních robotů s rekonfigurovatelným nebo modulárním hardwarem a sjednocujícím softwarem, jež výrazně zjednodušují implementaci.

Tyto roboty musí být i s doplňkovým vybavením navrženy, dimenzovány a instalovány pro nastavení v čistém prostoru, jinak hrozí kontaminace křehkých plátků nečistotami. Požadavky definuje norma ISO 14644-1:2015, která klasifikuje čistotu vzduchu v čistých prostorách podle koncentrace částic. Spoléhá se tedy zejména na:

- Přesné metody integrace, balení, dodávky a instalace, které zabraňují pronikání částic do čistých prostor;

- Speciální nátěry, které se neodlupují ani jinak nedegradují;

- Nerezové skříně a další prvky, kdekoli je to možné;

- Speciální inertní a neplynující maziva pro mechanické součásti;

- Vakuové prvky v těle robotu, které odvádějí veškeré částice do odděleného výfukového prostoru;

- Speciální těsnění všech spojů robotů.

Posledně jmenovaná položka je důležitá zejména pro vysokorychlostní roboty, které splňují požadavky na vysokou propustnost polovodičů, ale vylučují více částic než pomaleji se pohybující zařízení.

Obrázek 2: Využití robotiky a další automatizace při výrobě mikroelektroniky přesahuje rámec čistých prostor. (Zdroj obrázku: Dreamstime)

Obrázek 2: Využití robotiky a další automatizace při výrobě mikroelektroniky přesahuje rámec čistých prostor. (Zdroj obrázku: Dreamstime)

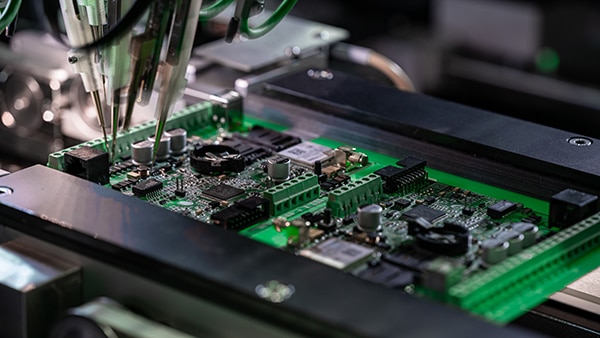

Shrnutí toho, kde jednotlivé typy robotů vynikají

Přestože se aplikace hojně překrývají, šestiosé roboty jsou nejvíce spojeny s montáží elektronických zařízení. SCARA manévrují s elektronickými součástkami v rozsahu 360° a provádějí úlohy manipulace s destičkami a jejich zpracování rychleji a často přesněji než jiná řešení. Kartézské roboty jsou naproti tomu často spojovány s testováním a balením polovodičů a také se zpracováním velkoformátových elektronických produktů. Kolaborativní roboty (koboty) se na druhé straně používají k přemostění velmi chráněných čistých prostor do částí čistých prostor, kterými může procházet personál závodu. Koboty se také stále častěji využívají při pájení a dalších úkonech, které byly dříve téměř výhradně doménou ručních operací.

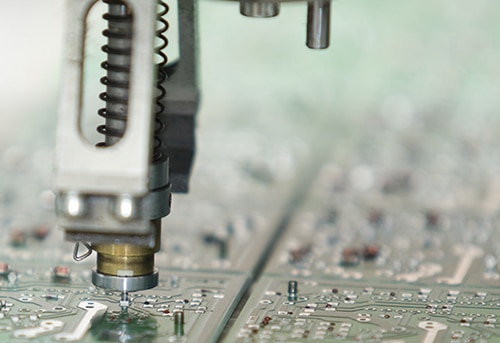

Obrázek 3: Na obrázku je zobrazeno automatické pájení součástek čipu na desku plošných spojů. (Zdroj obrázku: Dreamstime)

Obrázek 3: Na obrázku je zobrazeno automatické pájení součástek čipu na desku plošných spojů. (Zdroj obrázku: Dreamstime)

Ačkoli to přesahuje rámec tohoto článku, stále více se prosazuje také paralelní kinematická konstrukce známá jako delta roboty – a to zejména pro montáž elektronických výrobků. Ať už pracují samostatně, ve dvojicích, nebo jako doplněk k robotům SCARA v pracovní buňce, poskytují delta roboty ve výrobě polovodičů mimořádně rychlé a dynamické možnosti vychystávání a balení. Více o těchto aplikacích se dozvíte v článku Jak delta robotika optimalizuje a zefektivňuje výrobní procesy elektroniky na webu digikey.com pojednávajícím o delta robotech v polovodičovém průmyslu. Kinematika delt totiž zajišťuje přesnost a opakovatelnost pro montáž fotovoltaické elektroniky.

Robotika spoléhá na koncové efektory pro produktivitu

Pokročilé robotické koncové nástroje pro čisté prostory (EoAT či koncové efektory), jako jsou uchopovače, jsou jádrem výroby polovodičů. Zde musí mít EOAT vysokou dynamiku a musí zvládat trasování, umisťování a montáž s vysokou přesností. V některých případech zvyšuje silová zpětná vazba EoAT nebo strojové vidění přesnost manipulace s díly tím, že jim propůjčuje adaptivní schopnosti – takže se například rychle provádějí rutiny pick-and-place, i když existuje určitá variabilita v poloze obrobku. Takové pokroky v senzorech a zpětné vazbě mohou někdy způsobit, že komplikovaná zařízení pro manipulaci s elektronikou u starších řešení začnou být zbytečná.

Obrázek 4: Uchopovače EGK malých součástek se mažou mazivem H1 a certifikací pro sportovní čisté prostory. (Zdroj obrázku: SCHUNK Intec Inc.)

Obrázek 4: Uchopovače EGK malých součástek se mažou mazivem H1 a certifikací pro sportovní čisté prostory. (Zdroj obrázku: SCHUNK Intec Inc.)

Obrázek 5: Smluvní výroba elektroniky hojně využívá robotiku pro testování desek. (Zdroj obrázku: Dreamstime)

Obrázek 5: Smluvní výroba elektroniky hojně využívá robotiku pro testování desek. (Zdroj obrázku: Dreamstime)

Zvažte, jak flexibilní pracovní buňky obsluhované šestiosými roboty často vykonávají dva nebo více úkolů, jako je obecná manipulace s obrobkem, obsluha dopravníků a dalších strojů, obrábění, montáž a balení. Podobně se aplikace zapouzdření, tlumení vibrací, stínění, adheze a těsnění často provádí v rámci jedné šestiosé robotické pracovní buňky. Robotické koncové efektory doplněné automatickými měniči nástrojů zde umožňují multitasking, takže každá pracovní buňka je maximálně využitelná. Výměny EoAT obvykle probíhají rychle, aby podpořily požadavky polovodičového průmyslu na vysokou propustnost. Robot například může použít jeden EoAT k vybírání a umisťování předmětů do zařízení. Poté (po rychlé výměně EoAT) může nanést lepidlo a slisovat k sobě odpovídající poloviny pouzdra koncového výrobku. Třetí EoAT může naložit hotové položky na odchozí dopravník nebo do krabice.

Obrázek 6: Robotické koncové efektory mohou mít podobu pájecích hrotů pro automatizaci montáže dílčích součástí na desky plošných spojů. (Zdroj obrázku: Dreamstime)

Obrázek 6: Robotické koncové efektory mohou mít podobu pájecích hrotů pro automatizaci montáže dílčích součástí na desky plošných spojů. (Zdroj obrázku: Dreamstime)

Robotika SCARA ve výrobě elektroniky

Po celá desetiletí zůstávají SCARA zlatým standardem pro zpracování, manipulaci a montáž polovodičových destiček, včetně:

- Depozice a leptání

- Tepelného zpracování

- Zpracování osnovy

- Osazování desek plošných spojů

- Zkušebnictví a metrologie

SCARA koneckonců nabízejí vysokou rychlost v celém svém válcovém 360° dosahu – často dokážou provádět úlohy pick-and-place mnohem rychleji (a někdy i přesněji) než srovnatelná šestiosá a kartézská řešení. Přesněji řečeno, některé typické průmyslové systémy SCARA poskytují opakovatelnost s přesností ±20 μm na lineárních stupních volnosti (DOF) a ±0,01° na úhlové ose – a rovněž možnost přímého pohonu pro hladký transport tenkých a relativně křehkých destiček. Zatímco užitečné zatížení může být u mnoha SCARA omezeno na 10 kg nebo méně, v polovodičových aplikacích je to zřídkakdy problém – ačkoli v příbuzné oblasti výroby solárních panelů to jistě přichází v úvahu.

Obrázek 7: Roboty SCARA rychle a přesně provádějí úlohy manipulace s destičkami a jejich zpracování. (Zdroj obrázku: Dreamstime)

Obrázek 7: Roboty SCARA rychle a přesně provádějí úlohy manipulace s destičkami a jejich zpracování. (Zdroj obrázku: Dreamstime)

SCARA lze dobře kombinovat s dopravníky používanými ve stanicích pro zpracování polovodičů a s karusely na destičky (nazývanými také otočné stoly), které jsou určeny ke snadnějšímu přidávání součástek nebo prvků na více desek plošných spojů najednou.

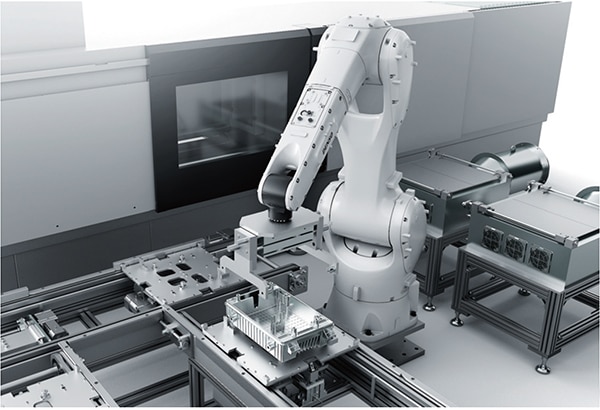

Šestiosá robotika ve výrobě elektroniky

Kloubové roboty průmyslové třídy jsou vybaveny několika rotačními klouby pro manipulaci s objekty prostřednictvím 2 až 10 DOF. Nejběžnějším formátem kloubového robota je šestiosý robot. Polovodičové procesy vyžadující prostředí čistých prostor využívají šestiosé roboty, které jsou vhodně dimenzované a kompaktní, aby spotřebovávaly méně energie a méně prémiových čistých prostor. Existuje mnoho variant, které zajišťují rychlost a přesnost potřebnou pro výkonnou manipulaci a montáž. Servomotory pro pohon kloubů robotů jsou podobné jako u jiných typů robotů, ale u šestiosých robotů se tyto motory mnohem častěji kombinují s tenzometrickými nebo cykloidními převody.

Stejně jako SCARA se i šestiosé roboty dobře kombinují s dopravníky používanými na stanicích pro zpracování polovodičů.

Obrázek 8: Tento šestiosý kloubový robot je k dispozici v modelech pro čisté prostory ISO 5 (třída 100). (Zdroj obrázku: Denso Robotics)

Obrázek 8: Tento šestiosý kloubový robot je k dispozici v modelech pro čisté prostory ISO 5 (třída 100). (Zdroj obrázku: Denso Robotics)

Hlavní předností šestiosých robotů je jejich obratnost a velký pracovní objem pro danou velikost spojovací sady – ať už jsou instalovány na podlaze, nebo obráceny ze stropu. Pro ilustraci, šestiosé rameno, které je ve složeném stavu 600 mm vysoké, může dosahovat 650 mm ve všech směrech se schopností rychlého a souběžného otáčení každého kloubu o 120° až 360° pro svižný pohyb elektronického užitečného zatížení o hmotnosti od několika gramů do několika kilogramů a více. Absolutní snímače v každém kloubu a síťové ethernetové připojení poskytují zpětnou vazbu pohybu a konektivitu pro PLC, PC nebo specializované řízení robotů a adaptivní software pro řízení a zlepšování procesů v čase. Tyto ovládací prvky zahrnují integraci sofistikovaných koncových efektorů – například uchopovačů pro bezpečnou manipulaci s malými a křehkými elektronickými součástkami.

Šestiosé roboty vynikají při obsluze strojů a balení elektronických produktů. Kromě samotné montáže desek mohou roboty upevňovat elektroniku do kovových nebo plastových krytů koncových výrobků a provádět také nezbytná elektrická propojení. Některé šestiosé roboty mohou rovněž provádět kompletaci hotových elektronických produktů, balení kufříků a paletizaci.

Kartézská robotika ve výrobě elektroniky

Kartézské roboty – roboty založené na modulárních soustavách lineárních os – pomáhají splnit požadavky polovodičového průmyslu na zachování čistých prostor pro mnoho procesů. Téměř neomezená škálovatelnost znamená, že se lze pohybovat od několika centimetrů až po více než 30 metrů. Opakovatelnost kartézského robotu se může pohybovat v rozmezí ±10 μm u lineárních DOF se srovnatelnou úhlovou opakovatelností koncových efektorů, jakož i možností rotačního a lineárního pohonu a přímého pohonu pro obzvláště plynulou přepravu destiček. Běžné jsou rychlosti do šesti metrů za sekundu.

Obrázek 9: Kartézské roboty provádějí plně automatizované úlohy výroby polovodičů. Všimněte si lineárních motorů, které poskytují velmi přesné přímé řízení na kritické ose. (Zdroj obrázku: Dreamstime)

Obrázek 9: Kartézské roboty provádějí plně automatizované úlohy výroby polovodičů. Všimněte si lineárních motorů, které poskytují velmi přesné přímé řízení na kritické ose. (Zdroj obrázku: Dreamstime)

Kartézské stroje obvykle provádějí specializované automatizační úlohy, protože jejich kinematika bývá méně flexibilní a opětovně konfigurovatelná než u jiných typů robotů. Přesnost je však výjimečná... zejména pokud ovládací prvky využívají zpětnou vazbu a generují příkazy s milisekundovou odezvou. Takový pohyb je klíčový pro automatizovanou výrobu desek, ořezávání a leštění povrchu i rozsáhlé montážní postupy.

Kartézské robotické stanice jsou také nejlepší volbou pro velkoformátovou elektroniku, jako jsou ploché displeje a solární panely.

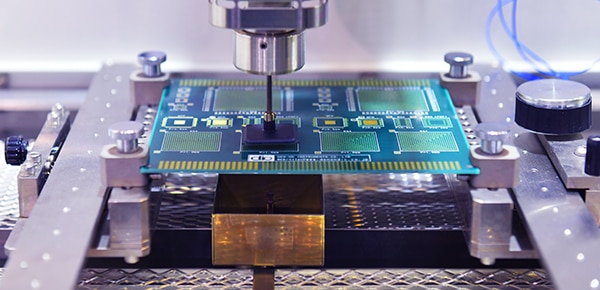

Specifický příklad aplikace kartézské robotiky

Uvažujte o karteziánské robotice při maximálně automatizované výrobě a montáži desek s plošnými spoji (PCB). Kartézská robotika buď manévruje s koncovými efektory nad deskami, nebo má podobu kartézských stolů, které přemisťují DPS v dosahu pevných zpracovatelských zařízení. Takové stoly mohou například posouvat desky litografickým zařízením pro tisk měděných obvodů na nevodivý křemíkový substrát. Po počátečním tisku DPS se měď, která není součástí konstrukčních obvodů, chemicky vyleptá. Nevodivé pájecí masky izolují sousední stopy a součásti.

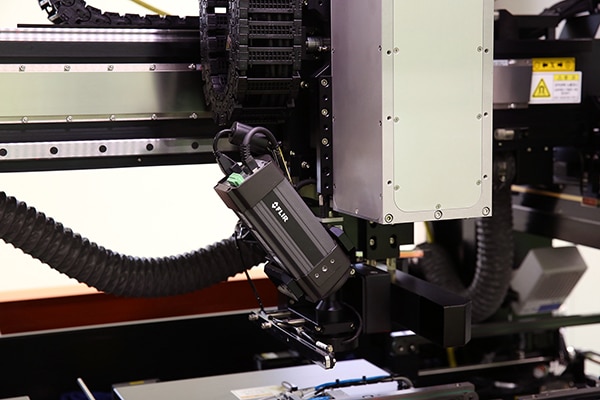

Obrázek 10: Kartézský robot může být vybaven zobrazovacím zařízením (jako je toto termovizní zařízení) pro termografii desek plošných spojů vyrobených technikou laserového lepení. (Zdroj obrázku: Teledyne FLIR)

Obrázek 10: Kartézský robot může být vybaven zobrazovacím zařízením (jako je toto termovizní zařízení) pro termografii desek plošných spojů vyrobených technikou laserového lepení. (Zdroj obrázku: Teledyne FLIR)

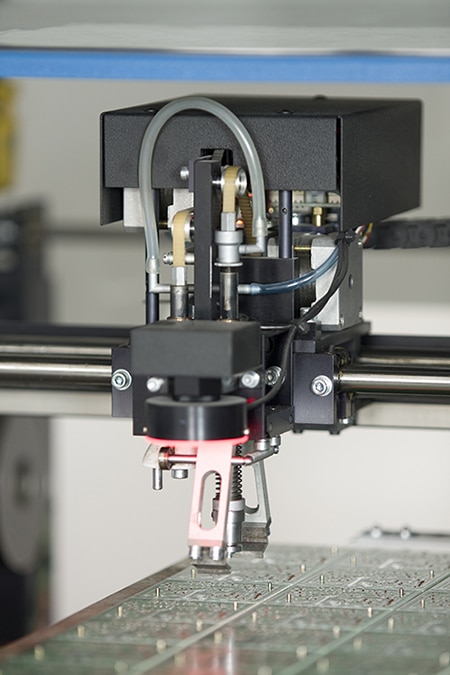

V mnoha operacích osazování desek plošných spojů přijímají kartézské roboty elektronické subkomponenty na kotoučových nebo krabicových páskách, které se přivádějí do pracovní buňky. (Robotická hlava pick-and-place je navržena tak, aby mohla uchopit a umístit různé dílčí komponenty.) Robotika ověří hodnotu a polaritu jednotlivých dílčích komponent a poté dílčí komponenty osadí a připájí pomocí průchozích otvorů nebo technologií montáže na povrch (SMT). Průchozí vývody dílčích komponent se zasunou do otvorů v desce, oříznou se a přichytí, načež se připájí k zadní straně desky, čímž se dosáhne špičkové mechanické pevnosti (což však vyžaduje složitější montážní postupy). Naproti tomu subkomponenty SMT přijímají maximálně automatizované vysokoobjemové sady a pájecí rutiny… takže nyní dominují mnoha návrhům desek. Průchozí montáž je však stále nejběžnější pro upevnění velkých kondenzátorů, transformátorů a konektorů na desky.

Obrázky 11a a 11b: Na obrázku jsou zobrazeny hlavy nástrojů pro upevnění dílčích komponentů technologie montáže na povrch (SMT) na desku. (Zdroj obrázku: Dreamstime)

Obrázky 11a a 11b: Na obrázku jsou zobrazeny hlavy nástrojů pro upevnění dílčích komponentů technologie montáže na povrch (SMT) na desku. (Zdroj obrázku: Dreamstime)

U komponent SMT se pájecí pasta nanáší na desku plošných spojů před osazením součástek. Při pájení přetavením se pájecí pasta roztaví horkým vzduchem a vytvoří se spoje součástek SMT. Vlnové pájení je běžnější pro součástky s průchozími otvory – spočívá v průchodu desky přes stojatou vlnu vytvořenou na povrchu pánve s roztavenou pájkou. Takové stroje jsou nákladné a nejlépe se hodí pro velmi velkoobjemovou výrobu.

Obrázek 12: Zpětná vazba strojového vidění často ovlivňuje reakce kartézského systému. Obrovský výpočetní výkon, pokročilé algoritmy a FPGA umožňují inteligentním kamerám HAWK (včetně zde zobrazeného modelu) dosáhnout odezvy spouště v reálném čase pro čtení kódu, ověřování, kontrolu a navádění 4 000 až 14 000 dílů za minutu. Tato kamera je vlastně mezistupněm mezi komplexními kamerami na bázi PC a základními průmyslovými inteligentními kamerami. (Zdroj obrázku: Omron Automation and Safety)

Obrázek 12: Zpětná vazba strojového vidění často ovlivňuje reakce kartézského systému. Obrovský výpočetní výkon, pokročilé algoritmy a FPGA umožňují inteligentním kamerám HAWK (včetně zde zobrazeného modelu) dosáhnout odezvy spouště v reálném čase pro čtení kódu, ověřování, kontrolu a navádění 4 000 až 14 000 dílů za minutu. Tato kamera je vlastně mezistupněm mezi komplexními kamerami na bázi PC a základními průmyslovými inteligentními kamerami. (Zdroj obrázku: Omron Automation and Safety)

Typické motory a pohony pro kartézskou robotiku

Kartézská robotika využívá mnoho stejných typů servomotorů, přesných převodů a elektromechanických pohonů jako jiná robotická řešení. Jednou z výhrad je, že krokové motory v některých kartézských konstrukcích, které při výrobě přepravují polovodiče, by neměly být zaměňovány s takzvanými krokovými a opakovacími kamerami – někdy nazývanými jednoduše krokové motory. Posledně jmenované jsou nezbytné pro fotolitografické procesy během výroby čipů.

Stejně jako se v robotice SCARA a zejména v šestiosé robotice stále častěji používají momentové motory s přímým pohonem, v kartézské robotice se v posledních letech (v konstrukcích pro polovodičový průmysl) stále častěji používají lineární motory. Tyto přímé pohony doplňuje řada standardních a patentovaných motorových cívek, miniaturních koncových polohovadel, piezoelektrických nastavovacích modulů, podsystémů pro vakuum a čisté prostory, lineárních ložisek, ovládacích prvků a dalších inovací, které pomáhají kartézským systémům provádět velmi jemné a rychlé pohyby.

Kolaborativní robotika ve výrobě elektroniky

V posledním desetiletí se v polovodičovém průmyslu rozšířily kolaborativní roboty (koboty). Další důvody najdete na blogu DigiKey.com,Snadná automatizace s kolaborativními roboty Omron TM . Při výrobě polovodičů mohou koboty od společnosti Omron a dalších výrobců zabránit velmi nákladné kontaminaci destiček tím, že přemostí ochranné pracovní zóny destiček a zóny obsluhované personálem čistých prostor. Instalace kobotů pro polovodičovou výrobu také zabraňují kontaminaci částicemi a mazivem a zároveň doplňují ruční operace umístění a pájení.

Obrázek 13: Koboty řady HCR-5 splňují specifikace ISO-2 pro čisté prostory. (Zdroj obrázku: Hanwha Corp./Momentum)

Obrázek 13: Koboty řady HCR-5 splňují specifikace ISO-2 pro čisté prostory. (Zdroj obrázku: Hanwha Corp./Momentum)

Obrázek 14: Kolaborativní roboty (koboty) KUKA jsou základem konstrukce tohoto čistého prostoru pro zpracování destiček Infineon ISO3. (Zdroj obrázku: KUKA)

Obrázek 14: Kolaborativní roboty (koboty) KUKA jsou základem konstrukce tohoto čistého prostoru pro zpracování destiček Infineon ISO3. (Zdroj obrázku: KUKA)

Obrázek 15: Koboty KUKA v tomto čistém prostoru Infineon byly odborně integrovány, propojeny a naprogramovány specialisty na mechatroniku a automatizaci. (Zdroj obrázku: KUKA)

Obrázek 15: Koboty KUKA v tomto čistém prostoru Infineon byly odborně integrovány, propojeny a naprogramovány specialisty na mechatroniku a automatizaci. (Zdroj obrázku: KUKA)

Koboty v polovodičovém a elektronickém průmyslu musí mít nadprůměrné rychlostní schopnosti doplněné pokročilou dynamikou a ovládacími prvky, aby nedocházelo k otřesům tenkých – a tedy křehkých – plátků. V opačném případě by se mohly vytvořit drobné praskliny. U správně specifikovaných kobotů je samozřejmě pravděpodobnost poruchy mnohem menší než u lidské práce.

Automatizované pájení pomocí kobotů se také hodí tam, kde se komponenty montují na obzvláště tenké desky a kde jsou problémem účinky křemíkové tepelné roztažnosti. Tam, kde jsou koboty určeny k provádění těchto a dalších montážních úkolů, je často logické integrovat do EoAT termografii či jiné zařízení pro kontrolu desek. To urychluje úkoly při opravě chyb pro vyšší výnosy a zajištění kvality – často za relativně nízké náklady.

Závěr

Průmyslová robotika může poskytnout cenově dostupnou a flexibilní automatizaci výroby polovodičů a elektroniky. Technickými výzvami jsou nutnost splnit požadavky na čistotu, vysokou propustnost a opatrnou manipulaci s mimořádně drahými obrobky. I tak dnešní robotický hardware – stejně jako robotický simulační software a programování – zjednodušily dimenzování a výběr robotických řešení pro čisté prostory.

Situaci komplikuje fakt, že stále jemnější detaily na stále miniaturizovanější elektronice vyžadují robotizované montážní procesy, které je následují. Robotika se této výzvě postavila pomocí motorů, mechanických propojení, ovládacích prvků a sítí, jež umožňují stále pokročilejší schopnosti. Doplňkové technologie, jako jsou strojové vidění a průmyslové sítě v reálném čase, také přinesly nové možnosti v robotice pro manipulaci, zpracování a montáž velkoobjemové výroby polovodičů.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.