Jak se vyrábějí bateriové bloky elektrických vozidel?

Contributed By DigiKey's North American Editors

2023-04-14

Baterie je u plně elektrických vozidel (EV) kriticky důležitou podsestavou a je jednou z nejsložitějších na sestavení. Začíná se testováním jednotlivých článků baterie před sestavením. Dále se často používají kolaborativní roboty (koboty) k sestavení bateriových modulů a poté k integraci modulů do dokončených bateriových bloků, včetně přípojnic, chladicích sestav, správy baterií a dalších subsystémů. Konečně je zapotřebí automatizovaný systém vizuální kontroly, který zajistí, že jsou všechny prvky v sestavě správně sestaveny.

Tento článek pojednává o složitosti bateriových bloků EV a některých souvisejících podsestav, včetně potřeby mnoha modulů bateriových článků, elektricky účinných a lehkých přípojnic a propojení kabelových svazků a aktivního chladicího systému. Následně jsou zde představeny reprezentativní produkty společnosti DigiKey, včetně zařízení pro získávání dat od společnosti National Instruments, které lze použít jako součást systému testování článků baterie, kobotu od společnosti Omron Automation, který lze použít pro sestavení bateriového bloku, a modulu chytré kamery s integrovaným softwarem od společnosti Banner Engineering, který může poskytnout platformu automatizované inspekce.

Stavební bloky bateriového bloku EV

Konstrukce bateriového bloku EV se liší u jednotlivých výrobců a někdy i mezi modely EV stejného výrobce, takže flexibilní sestavení je důležitým hlediskem. Jedna věc, kterou mají všechny bateriové bloky EV společnou, je, že mohou využívat tisíce součástek.

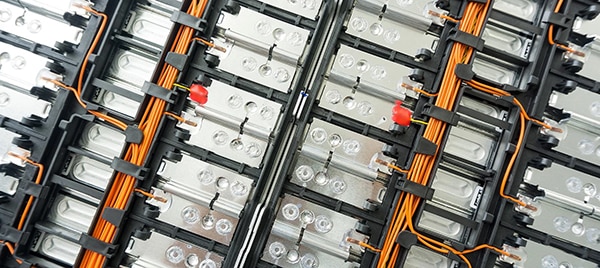

Bateriové bloky EV se skládají z mnoha bateriových modulů, které se sestavují do finálního bloku (obrázek 1). Architektura modulů a bloků se vyvíjí, aby do hnacího ústrojí EV dodávala vyšší napětí. Zatímco standardem je 400 VDC, stále častěji se objevuje napětí až 900 VDC. Hlavní výhodou vyššího napětí je rychlejší nabíjení. Rychlejší nabíjení může pomoci snížit obavy řidičů EV z dojezdu, ale sestavení bateriových bloků je náročnější (a potenciálně nebezpečné).

Obrázek 1: Bateriové moduly jsou základními stavebními kameny bateriových bloků EV. (Zdroj obrázku: společnost National Instruments)

Obrázek 1: Bateriové moduly jsou základními stavebními kameny bateriových bloků EV. (Zdroj obrázku: společnost National Instruments)

Bateriové články v modulu jsou často svařeny dohromady, zatímco moduly jsou obecně k velkým přípojnicím přišroubovány, aby vytvořily kompletní bateriový blok. Rozlišovacím faktorem mezi návrhy EV je často architektura modulů versus bloku. Ve všech případech potřebuje bateriový systém regulaci tepla, zejména chlazení, ale občas i ohřev, když je okolní teplota pro efektivní provoz baterie příliš nízká. Systém regulace tepla může být pro malé bloky pasivní, ale velké bloky vyžadují aktivní regulaci tepla se zařízeními fázové změny a čerpadly pro cirkulaci kapaliny k chlazení jednotlivých článků.

Systém správy baterií („battery management system“, BMS) sleduje stav a nabití jednotlivých článků baterie. Systém BMS zahrnuje řadu senzorů napětí, proudu, teploty a dalších senzorů, často se senzory umístěnými na jednotlivých článcích baterie. Systém BMS komunikuje s centrálním počítačovým systémem EV.

Na úrovni modulu se někdy používají pojistky, ale pro celý bateriový blok je vždy k dispozici nadproudová ochrana. K zabránění potenciálně škodlivým vysokým náběhovým proudům při prvním zapnutí EV se k předběžnému nabití obvodu pohonu motoru používají velký vysokonapěťový stykač a další součástky. Blokovací zařízení odpojení provozu izoluje vysoké napětí v bateriovém bloku a poskytuje bezpečné prostředí pro servisní techniky pracující na EV. K dokončení sestavení jsou potřeba stovky šroubů, matic, konektorů a dalších mechanických součástek.

Sestavování bateriových bloků

Zásadním prvním krokem je testování jednotlivých článků baterie. Je to obvykle poslední krok v procesu výroby článků ve specializované gigatovárně, kde se články vyrábějí. Když však články dorazí do výrobního závodu EV, běžně také probíhají náhodné testy zajištění kvality, aby se monitorovala úroveň kvality příchozích sérií bateriových článků. Bez vysoce kvalitních bateriových článků není možné vyrábět vysoce kvalitní a spolehlivé bateriové bloky EV.

Články se dále sestavují do modulů. Moduly se obvykle skládají z přibližně 12 až 20 článků. Moduly se stohují do kovového rámu, který zajišťuje vzájemné propojení, ochranu před nárazy a vibracemi a u některých modelů i regulaci tepla. Je vyžadována přesnost a se sestavováním bateriového bloku je blok postupně čím dál těžší, až váží stovky liber.

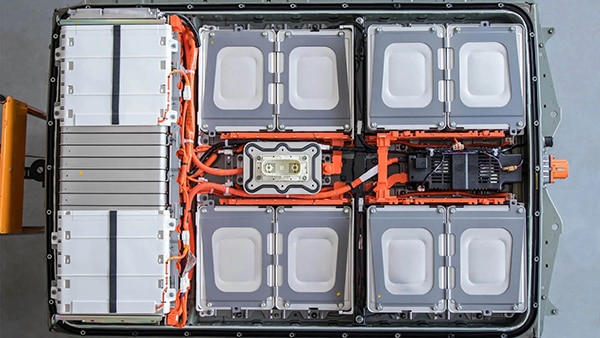

Kvůli nutnosti přesnosti a manipulace s těžkými břemeny se montáž bateriového bloku často provádí pomocí kobotů nebo průmyslových robotů. Kobot si s těžkými břemeny poradí a rychle a přesně sestaví stovky šroubů, konektorů a dalších součástek potřebných pro kompletní blok. Například bateriový blok ve vozidle Nissan Leaf obsahuje 48 modulů (obrázek 2). Posledním krokem při sestavování bateriového bloku je automatizované testování, včetně vizuální kontroly komplexního bloku.

Obrázek 2: Tento bateriový blok vozidla Nissan Leaf obsahuje 48 bateriových modulů a stovky dalších součástek. (Zdroj obrázku: divize NHR společnosti National Instruments)

Obrázek 2: Tento bateriový blok vozidla Nissan Leaf obsahuje 48 bateriových modulů a stovky dalších součástek. (Zdroj obrázku: divize NHR společnosti National Instruments)

Testování baterií a získávání dat

Výrobní technici navrhující systémy pro testování baterií mohou využít zařízení pro získávání dat (DAQ) 779640-01 od společnosti National Instruments. Toto vysokorychlostní zařízení DAQ USB 2.0 obsahuje osm kanálů ±60 VDC pro izolované digitální vstupy, osm kanálů 60 VDC a 30 voltů efektivní hodnoty (VRMS) pro izolované výstupy polovodičových relé („solid-state relay“, SSR) a 32bitový čítač (obrázek 3). Osm izolovaných vstupů zahrnuje optočlen, Schottkyho diodu a obvod omezování proudu založený na tranzistoru MOSFET v režimu ochuzování. Model 779640-01 obsahuje také digitální filtrování, detekci změn, programovatelné výstupy při spuštění a časovač sledovacích požadavků.

Obrázek 3: Zařízení DAQ 779640-01 obsahuje osm izolovaných digitálních vstupů (pravá strana) a osm izolovaných výstupů SSR (levá strana). (Zdroj obrázku: společnost DigiKey)

Obrázek 3: Zařízení DAQ 779640-01 obsahuje osm izolovaných digitálních vstupů (pravá strana) a osm izolovaných výstupů SSR (levá strana). (Zdroj obrázku: společnost DigiKey)

Zařízení DAQ 779640-01 může monitorovat změny, včetně vzestupných hran, sestupných hran nebo obou, na konkrétních vstupních linkách nebo všech vstupních linkách najednou. Když dojde k rozpoznání změny, generuje se přerušení. Přerušení neindikuje vstupní linku, na které ke změně došlo. Ke čtení linek a určení zdroje oznámení o změně lze použít software. Účinky šumu a elektromagnetického rušení („electromagnetic interference“, EMI) může minimalizovat digitální filtrování.

Digitální filtr pracuje na vstupech optočlenů. Optočleny se vypínají pomaleji, než se zapínají, klesající hrany procházejí pomaleji než stoupající hrany. Digitální filtr může pomoci eliminovat změny způsobené šumem nebo EMI. Konstruktéři mohou nakonfigurovat filtrační kanály s naprogramovanými intervaly filtrování. Impulzy kratší než polovina naprogramovaného intervalu filtru jsou blokovány. Impulzy, které jsou delší než interval filtru, procházejí. Pulzy mezi nimi mohou, ale nemusí filtrem procházet.

Pomoc s velkými břemeny a opakujícími se úlohami

Jakmile bateriové články projdou testováním, může proces sestavování bateriového modulu a bloku urychlit kobot. Sestavení zahrnuje několik procesů a koboty, jako např. model RT6-1001321 od společnosti Omron Automation, jsou vysoce přizpůsobitelné (obrázek 4). Model RT6-1001321 má k usnadnění integrace do systémů tovární automatizace integrovaný adaptér Fieldbus. Koboty pracují s vysokou přesností a mohou pomáhat se šroubováním, lepením, nanášením tepelných maziv, spojováním konektorů a mnoha dalšími činnostmi potřebnými k sestavení bateriového bloku EV. Mezi funkce, díky kterým jsou koboty vhodné pro sestavování bateriového bloku EV, patří:

- K urychlení trénování kobotů slouží grafické programovací prostředí.

- Při kontrole a měření výsledků i při sestavovacích činnostech pomáhají systémy integrovaného vidění.

- Modulární koncové efektory lze rychle měnit, což umožňuje, aby jediný kobot prováděl řadu procesů sestavování.

- Koboty mohou interaktivně pracovat s logistikou a dalšími mobilními roboty, a vytvořit tak kompletní výrobní buňku pro bateriové bloky.

Obrázek 4: Koboty jako model RT6-1001321 jsou vysoce přizpůsobitelné a dokážou provádět opakující se úlohy rychle a s vysokou přesností. (Zdroj obrázku: společnost Omron Automation)

Obrázek 4: Koboty jako model RT6-1001321 jsou vysoce přizpůsobitelné a dokážou provádět opakující se úlohy rychle a s vysokou přesností. (Zdroj obrázku: společnost Omron Automation)

Klíčovými atributy kobotů jsou flexibilita a schopnost rychle se naučit novým postupům, zabránit delším prostojům a neefektivním výrobním obdobím. Novou aktivitu lze naučit během několika minut pomocí grafického uživatelského rozhraní nebo jednoduše přesunout rameno kobotu z polohy do polohy. Koboty vynikají v opakujících se úlohách běžných při sestavování bateriového bloku EV a dokážou s těžkými břemeny manipulovat přesně. V neposlední řadě mohou koboty zahrnovat strojové vidění a umělou inteligenci („artificial intelligence“, AI), aby chytily požadované díly ve správné orientaci, přidaly je do bateriového bloku a zkontrolovaly výsledky.

Ověřování výsledků

Automatizované vizuální ověření, že je bateriový blok správně sestaven, lze provést pomocí chytré kamery VE205G1A od společnosti Banner Engineering (obrázek 5). Integrovaný software je navržen tak, aby prováděl pokročilé funkce vizuální kontroly. Součástí kamery VE205G1A je software pro správu vidění společnosti Banner a k urychlení vývoje aplikací vidění poskytuje několik nástrojů, jako je detekce předmětů, umístění, měření funkcí, analýza vad a čtení čárových kódů. Úpravy za běhu podporují změny inspekční rutiny v reálném čase, snižují prostoje a urychlují výsledky. Mezi funkce chytré kamery VE205G1A patří následující:

- Konektivita EtherNet/IP, Modbus/TCP, PROFINET a RS-232 pro snadnou integraci do systémů tovární automatizace

- Šest opticky izolovaných vstupů/výstupů (I/O) a konektor pro externí osvětlení

- Dvouřádkový osmiznakový displej, který zobrazuje stav kamery a umožňuje rychlé přechody na nové činnosti

- Volitelné utěsněné kryty objektivu poskytující krytí IP67 pro nepříznivá průmyslová prostředí

- Typická použití zahrnují:

- Přítomnost nebo nepřítomnost dílů, včetně počítání počtu položek a ověřování označení

- Ověřování orientace dílu a odeslání umístění a orientace dílu robotu typu Pick and Place nebo kobotu

- Detekce vad včetně identifikace umístění a velikosti vad na položce

- Měření kritických rozměrů položky nebo relativních umístění položek v sestavě

Obrázek 5: Chytré kamery jako model VE205G1A poskytují všechny funkce potřebné pro rychlou vizuální kontrolu bateriových bloků EV. (Zdroj obrázku: společnost Banner Engineering)

Obrázek 5: Chytré kamery jako model VE205G1A poskytují všechny funkce potřebné pro rychlou vizuální kontrolu bateriových bloků EV. (Zdroj obrázku: společnost Banner Engineering)

Shrnutí

Bateriové bloky EV jsou komplexní a kritické subsystémy. Výkon, spolehlivost a náklady EV silně korelují se schopností efektivně a rychle sestavit bateriový blok. Proces montáže začíná ověřením, že bateriové články splňují požadované specifikace, pak se proces spoléhá na automatizovanou přesnou montáž pomocí robotů a kobotů a končí závěrečnou vizuální kontrolou pomocí chytrých automatizovaných kamer.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.