Eliminace falešných poplachů zaseknutého dopravníku ke zvýšení produktivity tovární automatizace

Contributed By DigiKey's North American Editors

2023-08-25

V tovární automatizaci jsou k urychlení výroby a zvýšení efektivity široce používány rychle se pohybující dopravníky. Občas se ale může něco pokazit. Častým problémem je zaseknutí – jedna položka se zasekne a další se za ní rychle hromadí. Nejen, že to zhoršuje průchodnost a poškozuje dopravníkový systém, ale může to být také nebezpečné pro pracovníky v blízkosti.

Jedním z řešení, jak tato zaseknutí eliminovat, je laserový detektor. Senzor může svícením paprsku přes dopravník a detekcí odrazu zkontrolovat uvízlé předměty a zastavit systém dříve, než dojde k poškození. Přestože se laserové detektory snadno montují a používají, nejsou spolehlivé. Pokud se například několik položek pohybuje, ale není mezi nimi žádná mezera, systém by mohl dojít k závěru, že došlo k zaseknutí, a zbytečně zastavit dopravník.

Produkty laserových senzorů, které byly uvedeny na trh nedávno, snižují počet falešných poplachů využitím pokročilejší optické technologie a softwarových algoritmů.

V tomto článku jsou stručně popsány dva typy světelných senzorů používaných k detekci zaseknutí: LED a laserové. Článek se poté zaměří na laserové senzory založené na době průchodu („time-of-flight“, ToF) a pojedná o klíčových faktorech, které určují výkon senzoru. V článku je také představen reálný laserový senzor ToF od společnosti Banner Engineering a je ukázáno, jak jej nastavit pro aplikaci detekce zaseknutí dopravníku.

Co je to laserový senzor?

Laserový senzor používá koherentní světelný paprsek k detekci předmětu a pomáhá určit jeho vzdálenost. Při nepřítomnosti předmětu se světlo odráží od pevného referenčního povrchu. Pokud se však předmět ocitne v dráze paprsku, světlo se odrazí s jinou intenzitou a z kratší vzdálenosti, čímž se aktivuje senzor. LED senzor může také detekovat přítomnost předmětů pomocí světla a bývá levnější, ale rozdíl v ceně se v posledních letech vytratil a laserový senzor je v několika ohledech technicky lepší.

Ve srovnání s LED senzory nabízí laserový typ například výrazně větší dosah snímání a vyšší přesnost detekce. Přísně řízený laserový paprsek navíc vytváří malý bod na dlouhou vzdálenost s dobrým odrazem, a to i od povrchů se špatnou odrazivostí. Tyto vlastnosti umožňují laserovým senzorům detekovat například drobné předměty, dokonce i tenká vlákna. Další výhodou je, že laserový senzor dokáže detekovat předměty skrz otvory nebo úzké otvory (obrázek 1).

Obrázek 1: Laserové senzory nabízejí dobrý odraz i od výrobků s povrchem se špatným odrazem. (Zdroj obrázku: společnost Banner Engineering)

Obrázek 1: Laserové senzory nabízejí dobrý odraz i od výrobků s povrchem se špatným odrazem. (Zdroj obrázku: společnost Banner Engineering)

K určení vzdálenosti k detekovanému předmětu používají laserové senzory dvě techniky: triangulaci nebo paprsek ToF. Triangulační technika využívá úhel odraženého světla k určení jeho vzdálenosti od senzoru. Senzory ToF, jak název napovídá, měří dobu, jakou paprsku trvá cesta k předmětu a zpět. Poté použijí známou rychlost světla („c“) k výpočtu vzdálenosti k předmětu pomocí jednoduchého vzorce: vzdálenost k předmětu v metrech (m) = ToF v sekundách (s) / 2 × c v metrech za sekundu (m/s) (obrázek 2).

Obrázek 2: Při technice ToF se měří doba, za kterou světelný impulz projde k předmětu a zpět a poté se k výpočtu vzdálenosti k předmětu použije jednoduchý vzorec. (Zdroj obrázku: společnost Banner Engineering)

Obrázek 2: Při technice ToF se měří doba, za kterou světelný impulz projde k předmětu a zpět a poté se k výpočtu vzdálenosti k předmětu použije jednoduchý vzorec. (Zdroj obrázku: společnost Banner Engineering)

Laserové senzory využívající triangulaci jsou levnější a přesnější na krátké vzdálenosti do 100 mm. Typy ToF jsou lepší pro detekci na velkou vzdálenost až 24 m. Aplikace detekce zaseknutí dopravníku vyžadují, aby laserový senzor fungoval na vzdálenost několika metrů, takže ve zbývající části tohoto článku bude uvažován pouze druhý typ.

Výběrová kritéria pro laserové senzory

Zatímco laserové senzory jsou technicky lepší než LED zařízení, je zapotřebí pečlivý výběr, aby bylo zajištěno, že bude vybrán ten nejlepší senzor pro konkrétní aplikaci.

Mezi klíčové parametry, které je třeba vzít v úvahu, patří:

- Opakovatelnost (nebo reprodukovatelnost): To znamená, jak spolehlivě může senzor opakovat stejné měření za stejných podmínek. Například opakovatelnost 0,5 mm znamená, že vícenásobná měření stejného cíle budou všechna v rozmezí ±0,5 mm.

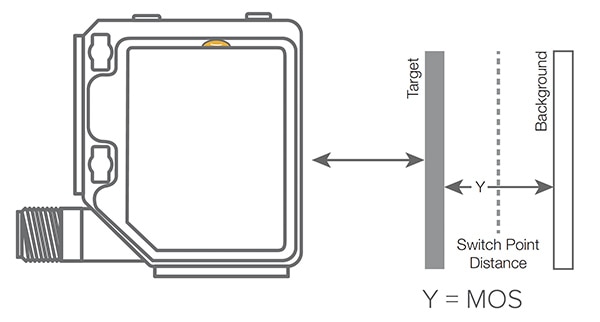

- Minimální oddělení předmětů („minimum object separation“, MOS): Jedná se o minimální vzdálenost, o kterou musí být předmět oddělen od pozadí, aby jej senzor spolehlivě detekoval. MOS 0,5 mm znamená, že senzor dokáže detekovat předmět, který je vzdálen alespoň 0,5 mm od pozadí (obrázek 3).

- Rozlišení: Toto je míra nejmenší změny vzdálenosti, kterou může senzor detekovat. Rozlišení 0,5 mm znamená, že senzor dokáže detekovat změny až do vzdálenosti 0,5 mm. Tato specifikace je stejná jako opakovatelnost v nejlepším případě, ale je namísto tolerance vyjádřena jako absolutní číslo.

- Přesnost: Toto je rozdíl mezi skutečnými a naměřenými hodnotami. Používá se k posouzení přesnosti měření neznámé vzdálenosti bez referenčního cíle. Toto měření je užitečné při porovnávání měření z více senzorů.

- Linearita: Jedná se o alternativní parametr k přesnosti, kdy se sledují relativní změny v měření od známého referenčního cíle. Je to podobné jako při kalibraci bodů 4 a 20 mA pro analogový senzor, kde jsou všechna měření vzdálenosti vztažena k naučeným podmínkám.

Obrázek 3: MOS je minimální vzdálenost, o kterou musí být předmět oddělen od pozadí, aby jej senzor spolehlivě detekoval. (Zdroj obrázku: společnost Banner Engineering)

Obrázek 3: MOS je minimální vzdálenost, o kterou musí být předmět oddělen od pozadí, aby jej senzor spolehlivě detekoval. (Zdroj obrázku: společnost Banner Engineering)

Výběr laserového senzoru začíná přizpůsobením jeho možností rozměrovým charakteristikám aplikace. Například tomu, zda jsou detekované předměty vzdálené v řádu centimetrů nebo několika metrů. Existují však další kritéria výběru v závislosti na barvě a odrazivosti předmětů, které mají být detekovány.

Optimalizace laserového senzoru pro náročné cíle

Mezi běžné problémy laserových senzorů patří předměty s vysoce reflexními povrchy a předměty s tmavými nebo matnými povrchy. K tomu, aby se technik vypořádal s prvním jmenovaným problémem, by měl zvolit laserový senzor s automatickou kompenzací zisku, takže zařízení sníží svůj zisk na nižší intenzitu laseru, a tedy i velikost odraženého světla. Kompenzace zisku pomáhá udržovat přesnost. Při hledání tmavých nebo špatně odrážejících předmětů může být zpětný signál velmi slabý a obtížně detekovatelný. Řešením je specifikovat laserový senzor, který automaticky zvýší svůj zisk, aby zesílil odražený signál a spolehlivě detekoval cíle, které by jiné senzory mohly jen obtížně zpozorovat.

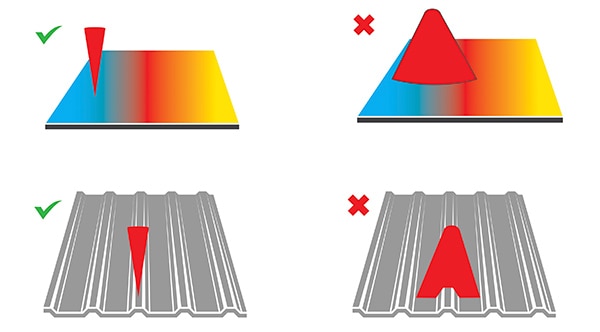

Pro mnoho aplikací je ideální úzce zaostřený bod paprsku. Malý bod funguje například nejlépe v situacích, kdy cíl obsahuje několik barev. Zaostřený bod lze na vícebarevném výrobku zaměřit pouze na jednu barvu, a dosáhnout tak konzistentního a spolehlivého odrazu (obrázek 4, nahoře). Malý bod paprsku je užitečný také k zaostření na konkrétní bod profilovaného povrchu. Takové zaostření opět zajišťuje robustní provoz (obrázek 4, dole).

Obrázek 4: Přesně zaostřený bod funguje spolehlivě na vícebarevných a profilovaných površích. (Zdroj obrázku: společnost Banner Engineering)

Obrázek 4: Přesně zaostřený bod funguje spolehlivě na vícebarevných a profilovaných površích. (Zdroj obrázku: společnost Banner Engineering)

Výběr laserového senzoru se zaostřeným bodem však není řešením pro všechny aplikace. Jsou situace, kdy je lepší volbou větší a rozptýlenější bod. Například velký bod osvětlující drsný povrch umožňuje zprůměrování odraženého světla a získání větší stability měření (obrázek 5).

Obrázek 5: Rozptýlenější bod funguje na drsných površích lépe, protože má tendenci zprůměrovat odrazy z vysokých a nízkých oblastí. (Zdroj obrázku: společnost Banner Engineering)

Obrázek 5: Rozptýlenější bod funguje na drsných površích lépe, protože má tendenci zprůměrovat odrazy z vysokých a nízkých oblastí. (Zdroj obrázku: společnost Banner Engineering)

Odstraňování zaseknutí dopravníku

Rychle se pohybující tovární dopravníky mohou být náchylné k zaseknutí, zejména v zatáčkách, kde se zboží může na výstupu ze zatáčky rychle hromadit. Zatáčka je náchylná také k falešnému zaseknutí, protože objemový tok balíků často nabízí málo mezer, aby konvenční senzory mohly detekovat zaseknutí (obrázek 6).

Obrázek 6: Zatáčky dopravníků jsou náchylné k falešným poplachům zaseknutí, protože objemový tok balíků nabízí jen málo mezer, aby konvenční senzory mohly detekovat nedostatek pohybu. (Zdroj obrázku: společnost Banner Engineering)

Obrázek 6: Zatáčky dopravníků jsou náchylné k falešným poplachům zaseknutí, protože objemový tok balíků nabízí jen málo mezer, aby konvenční senzory mohly detekovat nedostatek pohybu. (Zdroj obrázku: společnost Banner Engineering)

Běžná řešení pro falešné zaseknutí často způsobují více problémů, než jich vyřeší. Typické metody zahrnují přidání časovačů zpoždění, aby měla falešná zaseknutí čas se „uvolnit“. I když taková zpoždění mohou fungovat, v případě vážnějšího zaseknutí je reakce zpožděná a může způsobit nadměrné opotřebení zařízení, protože se hromadí další balíky a namáhají součásti dopravníku. Kromě toho mohou síly spojené se zaseknutím poškodit zboží uvízlé na dopravníku. A konečně, závažná zaseknutí jsou často řešena pracovníky, kteří se pokoušejí uvolnit linku během doby zpoždění pomocí takzvaných tyčí pro zaseknutí. To představuje riziko, protože pracovníci se dostávají do nebezpečných oblastí, když velké elektromotory stále běží.

Falešná zaseknutí jsou běžná: Společnost Banner Engineering cituje zákazníka, který zjistil, že 82 % zaseknutých dopravníků „detekovaných“ konvenčními metodami snímání byly falešné poplachy. Falešné poplachy nejen způsobují škody a ohrožují personál, ale stojí také peníze. Mezi tyto náklady patří:

- Ztráta produktivity

- Následné procesy, kterým chybí práce

- Ztracený čas strávený personálem údržby na diagnostikování falešných problémů

- Opotřebení dopravníkových systémů neustálým zastavováním a spouštěním

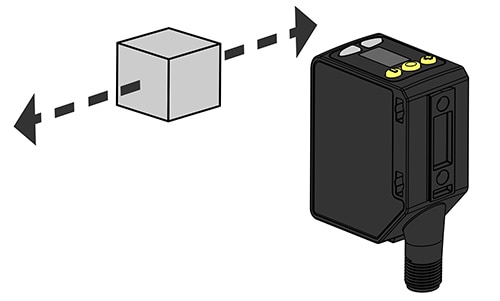

Řešením této technické výzvy je laserový senzor, který minimalizuje detekci falešných zaseknutí a přitom rychle reaguje na skutečná zablokování. Jednou z možností je model Q5XKLAF10000-Q8 z řady senzorů ToF Q5X od společnosti Banner Engineering (obrázek 7). Tento senzor pracuje v rozsahu 50 mm až 10 m, má opakovatelnost ±0,5 až 10 mm, MOS v rozsahu 1 až 70 mm, rozlišení 1 až 30 mm, linearitu ±5 až 150 mm a přesnost ±3 až 150 mm. Tento laserový senzor má také automatickou kompenzaci zisku a uživatel může volit dobu odezvy 3, 5, 15, 25 nebo 50 ms.

Mezi další klíčové vlastnosti modelu Q5XKLAF10000-Q8, díky kterým je zvláště vhodný pro dopravníkové aplikace, patří:

- Vestavěný algoritmus detekce zaseknutí, který se při snímání toku balíků nespoléhá na mezery

- Schopnost detekovat různé typy balíků, včetně krabic, lahví a polyetylenových sáčků

- Konektor M12, který je v oboru standardní

- Různé montážní držáky

Obrázek 7: Laserový senzor Q5XKLAF10000-Q8 je kompaktní detektor zaseknutí na dopravníku, který obsahuje vestavěný algoritmus detekce zaseknutí, který při snímání toku cílových předmětů nespoléhá na mezery. (Zdroj obrázku: společnost Banner Engineering)

Obrázek 7: Laserový senzor Q5XKLAF10000-Q8 je kompaktní detektor zaseknutí na dopravníku, který obsahuje vestavěný algoritmus detekce zaseknutí, který při snímání toku cílových předmětů nespoléhá na mezery. (Zdroj obrázku: společnost Banner Engineering)

Nastavení laserového optického senzoru

V aplikaci zatáčky dopravníku popsané výše by měl být laserový senzor Q5X namontován bezprostředně za zatáčkou, aby bylo možné zaseknutí detekovat co nejdříve. Zařízení má dva indikátory výstupu, displej a tři tlačítka. Mělo by být namontováno na držák, aby byla zajištěna nejlepší spolehlivost detekce a výkon MOS. Doporučená orientace je znázorněna na obrázku 8. Laserový senzor se poté zapojuje, jak je znázorněno na obrázku 9.

Obrázek 8: Laserový senzor Q5XKLAF10000-Q8 funguje nejlépe při montáži pod úhlem 90° k toku cílových předmětů. (Zdroj obrázku: společnost Banner Engineering)

Obrázek 8: Laserový senzor Q5XKLAF10000-Q8 funguje nejlépe při montáži pod úhlem 90° k toku cílových předmětů. (Zdroj obrázku: společnost Banner Engineering)

Obrázek 9: Elektrické a signální připojení pro laserový senzor je přes standardní konektor M12. Na tomto schématu je uvedeno nastavení pro 0 až 10voltový analogový systém. (Zdroj obrázku: společnost Banner Engineering)

Obrázek 9: Elektrické a signální připojení pro laserový senzor je přes standardní konektor M12. Na tomto schématu je uvedeno nastavení pro 0 až 10voltový analogový systém. (Zdroj obrázku: společnost Banner Engineering)

Po nastavení orientace a zapnutí musí být laserový senzor přiložen k referenčnímu povrchu. Jedná se o část dopravníku nebo jiného zařízení, která odráží světlo, když paprskem senzoru neprochází žádný předmět. Výběr optimálního referenčního povrchu je pro celkový výkon laserového senzoru klíčový. Tento povrch musí mít matný nebo rozptýlený povrch, nesmí obsahovat olej, vodu ani prach, musí mít stálé umístění a nesmí být vystaven vibracím. Povrch by měl být také mezi 200 mm a maximálním dosahem snímání. Předměty, které mají být detekovány, by měly procházet co nejblíže k senzoru a co nejdále od referenčního povrchu.

Laserový senzor Q5X se programuje pomocí tlačítek a displeje. Programování se provádí přístupem do nabídky a zadáním hodnot pro funkční parametry. Klíčovým parametrem je například „duální režim“. Tento režim zaznamenává vzdálenost a množství světla přijatého od referenčního povrchu. Senzor pak zaznamená předmět procházející mezi senzorem a referenčním povrchem, když se změní vnímaná vzdálenost nebo množství vráceného světla.

Dalším důležitým parametrem, který vyžaduje naprogramování, je „zpětný odraz zaseknutí“. Jedná se o rozšíření duálního režimu, které optimalizuje detekci zaseknutí při přítomnosti pozadí. Je nastavena nezávislá hodnota rozsahu zaseknutí, která definuje minimální pohyb předmětu požadovaný k tomu, aby byl kvalifikován jako „nezaseknutý“, což v kombinaci s automaticky určeným prahem intenzity určuje, že se předmět pohybuje. K optimalizaci detekce zaseknutí existuje podobný režim „učení“, když není přítomno žádné pozadí.

Závěr

Udržování dopravníků tovární automatizace v chodu je důležité k udržení produktivity a zajištění bezpečnosti pracovníků. Ale i na těch nejlepších výrobních linkách dochází k zaseknutí. Konvenční přístupy používané k detekci těchto zaseknutí však často spouštějí falešné poplachy. Jak je ukázáno, nejnovější generace laserových senzorů od společností, jako je firma Banner Engineering, má pokročilé funkce, které minimalizují falešnou detekci, a lze je relativně snadno instalovat a naprogramovat pro optimální výkon.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.