Rozdíly mezi 3D tiskem s uhlíkovými vlákny a automatickým pokládáním uhlíkových vláken

2023-03-09

V posledních letech setřely dva pokroky hranici mezi 3D tiskem a výrobou kompozitů. Prvním pokrokem je způsob, jakým nyní 3D tisk umožňuje použití vysokopevnostních polymerů, jako je nylon, aby fungovaly jako matrice s nekonečnými uhlíkovými vlákny zpevňujícími tištěné součástky.

Obrázek 1: Toto jsou cívky uhlíkových vláken v zařízení na výrobu vláken. Tento materiál se široce využívá k vyztužení obrobků vyráběných aditivními výrobními metodami. (Zdroj obrázku: společnost Getty Images)

Obrázek 1: Toto jsou cívky uhlíkových vláken v zařízení na výrobu vláken. Tento materiál se široce využívá k vyztužení obrobků vyráběných aditivními výrobními metodami. (Zdroj obrázku: společnost Getty Images)

Druhým pokrokem je způsob, jakým výroba kompozitů (zejména součástek pro letectví a kosmonautiku a automatizované strojírenství) přechází čím dál více od ručního kladení k automatizovaným procesům. Ty zahrnují automatizované kladení pásky a pokládání vláken spoléhající při nanášení materiálu na robotickou automatizaci.

Ve skutečnosti existují ještě další rozdíly mezi těmito dvěma procesy a výkonem různých součástek z plastu vyztuženého uhlíkovými vlákny („carbon-fiber-reinforced plastic“, CFRP), které se jimi vyrábějí.

3D tisk z materiálu vyztuženého uhlíkovými vlákny

Téměř všechny procesy aditivní výroby („additive manufacturing“, AM) mají společné to, že vytvářejí 3D součástku kladením řady dvourozměrných vrstev – jedné na druhou. Existuje mnoho různých procesů AM: Dvěma nejpoužívanějšími v průmyslových aplikacích jsou selektivní laserové slinování („selective laser sintering“, SLS) a stereolitografie.

Metodou SLS se součástky vytváří tak, že se pomocí laserů taví vrstva po vrstvě práškový materiál. SLS bylo nejprve vyvinuto k procesu vytváření uzpůsobenému pro polymery a dnes se čím dál více používá k výrobě hliníkových, nerezových a titanových leteckých součástek s vysokou pevností.

Nicméně procesem AM, který zná většina laiků (a techniků), je modelování nanášením filamentu nebo také FDM („filament deposition modelling“, FDM). Při pokládání FDM se cívka filamentu přivádí do vyhřívané podsestavy a poté je zde tryska roztaveného polymeru. Tryska se pak pohybuje po povrchu vytvářeného dílu a polymerní materiál přitom volně vytéká a ukládá se na stávající vrstvu dílu (a rychle tuhne). Tento proces se mírně podobá vytváření 3D dílu pomocí tavné lepicí pistole.

Dnes je k dispozici mnoho levných strojů FDM, což je částečně důvodem, proč je FDM podtypem AM, který si vybaví většina lidí, když se mluví o 3D tisku. Ačkoli lze termíny 3D tisk a aditivní výroba používat zaměnitelně, druhý jmenovaný termín obvykle označuje vysoce kvalitní průmyslové prototypování a výrobní díly. Naproti tomu termín 3D tisk běžněji (ačkoli ne vždy) odkazuje na nízkonákladové prototypování a aplikace na hobby úrovni.

Některé FDM stroje jsou kompatibilní s polymerními materiály, které jsou vyztuženy relativně malým procentuálním podílem náhodně orientovaných skleněných nebo uhlíkových vláken s krátkými vlákny. Takové typy výztuže jsou častěji spojovány s vysokopevnostními vstřikovanými součástkami (jako jsou například nárazníky a palubní desky vozidel) než s vysoce výkonnými kompozitními součástkami určenými k zabudování do automatizovaných strojů. Na druhé straně je dnes několik vybraných pokročilých strojů FDM schopno nanášet vysokopevnostní polymery, jako je nylon, spolu s nekonečnými prameny uhlíkových vláken. Prvním průkopníkem tohoto druhu 3D tisku byla společnost Markforged, která využila výhody zpevnění uhlíkovými vlákny s nekonečnými prameny. Není divu, že tato společnost zůstává tou, kterou si většina techniků spojuje s výrobou součástek s takovým vyztužením.

Automatizovaná výroba kompozitů

V odvětvích, jako je letecký průmysl, je tradiční výroba kompozitů založená na ručních operacích pomalu nahrazována automatizovanými procesy. Šestiosé průmyslové roboty stejně jako portálové stroje na míru jsou předními konstrukcemi pohybových systémů pro provádění:

- Automatického pokládání vláken a navíjení vlákna

- Metod vlévání pryskyřice ke vstřikování pryskyřice do forem obsahujících předlisky ze suchých vláken

Automatizované procesy vstřikování kompozitů se dále rozlišují na techniky otevřené formy a techniky uzavřené formy. Procesy vstřikování kompozitů s uzavřenou formou zajišťují, že jsou všechny vnější plochy hladké a dobře regulovatelné. Naproti tomu procesy s otevřenou formou mají dobře regulovatelný vnější povrch linie formy a mnohem drsnější vnitřní povrch linie formy.

Stroje automatického kladení pásků nebo také ATL („automated tape laying“, ATL) typicky využívají portálové stroje k ukládání tzv. prepregové pásky předem impregnované pryskyřicí na relativně ploché nebo jemně zakřivené jednostranné formy. Mezi koncové efektory strojů ATL mohou patřit:

- Válečky

- Topné prvky k procesu debulk (redukci vzduchových kapes) a přichycování vrstev při jejich nanášení

- Řezačky pro odstřižení pásky před zahájením na nové pozici

Pásky jsou obvykle tři až dvanáct milimetrů široké, ale mohou být široké až 300 mm, s nekonečnými vlákny uloženými v termoplastické nebo reaktoplastické pásce. Reaktoplastické pryskyřice se po operaci ATL typicky vytvrzují v autoklávu, zatímco termoplastické pásky vyžadují předehřívání na pokládací hlavě pásky. S vynikající kontrolou orientace vláken se na sebe ukládá více vrstev pásky.

Proces kladení ATL dosahuje velmi vysokých rychlostí nanášení – dokonce až 45 kilogramů za hodinu. Jediný háček je v tom, že vyžaduje drahé prepregové materiály.

Při další technice zvané navíjení vlákna se vlákna ukládají na rotující trn – druh jednostranné formy pro výrobu trubkovitých struktur. Jak se trn otáčí, vytahuje z cívky vlákna, která se zase pohybují nahoru a dolů po ose otáčení, čímž se řídí orientace vláken. Navíjení vlákna je kompatibilní s prepregovou páskou i se suchými vlákny impregnovanými za běhu – těsně před nanesením. Při posledním zmíněném kroku se suchá vlákna protahují přes pryskyřičnou lázeň v procesu zvaném mokré navíjení, což má výhodu minimalizace nákladů na materiály. Při navíjení vlákna nemusí být profil vyráběných obrobků dokonale kruhový, ale musí být souvisle konvexní. Napětí ve vláknech vede k dobrému stlačení a přiměřeně dobré kontrole orientace vláken, ačkoli kontrola axiálního vyrovnání vláken není možná.

Při výrobě letadel se nyní široce využívají procesy automatického pokládání vláken („automated fiber placement“, AFP) v úzkých páskách a automatického pokládání kabelu („automated tow placement “, ATP). Při těchto přístupech se na sestavu obrobku současně nanáší řada úzkých prepregových pásek. Metody AFP a ATP kombinují mnoho výhod navíjení vlákna a automatického pokládání pásky. Nabízejí však další výhodu mnohem těsnějších křivek než procesy ATL, přičemž si stále zachovávají vysokou rychlost nanášení. Použity mohou být jak pevné formy, tak rotační trny.

Přetlačování pryskyřic nebo také RTM („resin transfer molding“) je podobné vstřikování. Využívá uzavřenou formu, do které se vstřikuje pryskyřice, i když mnohem pomalejší rychlostí než u vstřikování. (Naplnění formy metodou RTM může často trvat pět až dvacet minut.) Předlisek ze suchých vláken se musí nejprve nařezat, sestavit a umístit do formy, a to obvykle provádí šestiosý robot, do kterého se musí značně ručně zasahovat. Výhodou metody RTM je, že aditivním procesem lze dosáhnout složitých tvarů s velmi malými tolerancemi.

Klíčové rozdíly mezi 3D tiskem a automatizovanou výrobou kompozitů

Nejzřetelnější a nejzásadnější rozdíly mezi 3D tiskem a automatizovanou výrobou kompozitů se týkají jejich požadavků na nástroje.

3D tisk vytváří materiál jednoduše na ploché příměrné desce a vytváří vlastní podpůrné konstrukce tam, kde je to pro převislé nebo duté struktury nutné. Nevyžaduje proto žádné nástroje specifické pro díly a umožňuje rychlou konstrukci jednorázových návrhů s nízkými náklady. Naproti tomu všechny automatizované procesy výroby kompozitů nanášejí materiál na nějakou formu formovacího nástroje, který definuje konečnou podobu součástky. To znamená, že než vůbec může samotná výroba kompozitu začít, jsou obvykle nutné drahé a časově náročné obráběcí operace, takže tyto metody jsou mnohem méně vhodné pro rychlé a jednorázové prototypování.

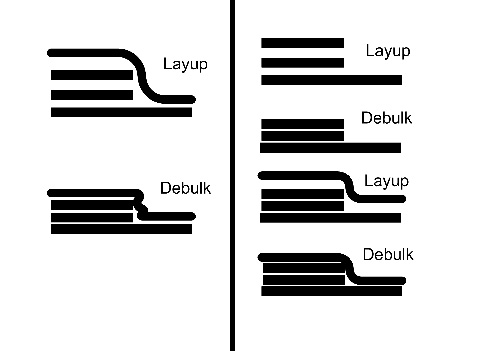

Další rozdíly mezi 3D tiskem a automatizovanou výrobou kompozitů souvisí s jejich celkovou složitostí. Zatímco 3D tisk je v podstatě jeden jediný proces (s relativně malou mírou odstraňování drsnosti a čištění po nanesení materiálu), výroba kompozitu často zahrnuje několik dokončovacích procesů. Součástky mohou být pokládány ve formě a mezi jednotlivými pokládkami mohou být prováděny několikanásobné operace stlačení a debulk a může být také vyžadováno následné vytvrzování v autoklávu. Přestože výroba kompozitů může vést k obrobkům s vyšším výkonem, vyžaduje také investičně podstatně náročnější vybavení a odborné znalosti.

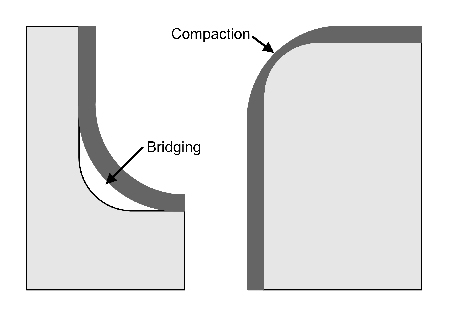

Obrázek 2: Všimněte si rozdílů mezi procesy debulk při 3D tisku (vlevo) a automatizované výrobě kompozitu (vpravo). (Zdroj obrázku: Jody Muelaner)

Obrázek 2: Všimněte si rozdílů mezi procesy debulk při 3D tisku (vlevo) a automatizované výrobě kompozitu (vpravo). (Zdroj obrázku: Jody Muelaner)

Operace stlačování nebo debulk se někdy provádějí pomocí válečků nebo vakuových pytlů. Takové techniky mohou zlepšit podíl vláken a také zabránit problémům, jako je vrásnění. Vezměte v úvahu níže uvedený příklad s vnější vrstvou náchylnou ke vrásnění, pokud nejsou spodní vrstvy nejprve zbaveny vzduchových kapes.

Obrázek 3: Mezi problémy aditivní výroby patří můstkování a stlačování. (Zdroj obrázku: Jody Muelaner)

Obrázek 3: Mezi problémy aditivní výroby patří můstkování a stlačování. (Zdroj obrázku: Jody Muelaner)

Na rozích aditivně vyráběných obrobků mohou nastat dva problémy: můstkování a stlačování. Můstkování ovlivňuje vnitřní poloměry, kde se vrstva nemusí plně přizpůsobit formě nebo předchozí vrstvě, což vede k dutině. Stlačování ovlivňuje vnější poloměry a je důsledkem redukce vzduchových kapes a konsolidačních sil příliš soustředěných na zmenšení tloušťky materiálu v rozích obrobku.

Zvýšení výkonnosti plastu vyztuženého uhlíkovými vlákny

Vyztužené obrobky vyrobené aditivní výrobou jsou v podstatě díly z plastu vyztuženého uhlíkovými vlákny nebo také CFRP („carbon fiber-reinforced plastic“) obsahující vlákna spojená dohromady polymerní matricí. Pevnost součástek CFRP není omezena pevností jednotlivých uhlíkových vláken, ale spíše následujícími faktory:

- Procentuální podíl materiálu tvořeného uhlíkovými vlákny na celkovém obsahu

- Přesný podtyp rozhraní vlákno-matrice

- Orientace vláken

Podíl vláken je procento uhlíkových vláken v celkové hmotnosti součástky. Protože jsou to právě uhlíková vlákna, která do značné míry dodávají CFRP jeho pevnost, dosahuje se vyššího výkonu, když je podíl vláken velmi vysoký a s právě tolik materiálu matrice, aby efektivně držel vlákna pohromadě. Zde je však třeba zvážit jedno upozornění.

Rozhraní vlákno-matrice je vazba mezi povrchy jednotlivých uhlíkových vláken a polymerní matricí. K selhání dochází ve skutečnosti obvykle na těchto rozhraních. První fází dosažení dobrého rozhraní vlákno-matrice je zajištění, aby byla vlákna během vytváření kompozitního materiálu zcela smočena tak, že polymer skutečně pronikne do všech vláken. Vakuové pytle a stlačování mohou dramaticky zlepšit smáčení a podíl vláken, kterých lze dosáhnout. Optimální podíl vláken je typicky 55 až 65 %, protože toto rozmezí zajišťuje úplné smáčení. Vysoké podíly vláken jsou možné také pomocí 3D tisku.

Rozhraní vlákno-matrice ovlivňuje také typ materiálu matrice: Reaktoplastické pryskyřice vytvrzované v autoklávu poskytují obecně vyšší výkon než termoplasty.

Závěr

Obrobky vyrobené automatizovanou výrobou kompozitů dosahují v současnosti mnohem vyššího výkonu než díly tištěné 3D tiskem obsahující uhlíková vlákna, i když se zdá, že k tomu není příliš zásadní důvod. Moderní termoplasty mohou nyní dosahovat přiměřeně vysokého výkonu a jsou při automatizované výrobě leteckých dílů a v dalších náročných aplikacích stále běžnější.

Brzy budou součástky vyrobené procesy 3D tisku zahrnujícími vyztužení uhlíkovými vlákny konkurovat výkonu součástek vyrobených konvenčními termoplastickými kompozitními způsoby. Přesné povrchy a tvary, kterých lze dosáhnout tradičním zpracováním plechu a metodami obráběcích strojů (jako je například potřeba u přísně kontrolovaných linek forem), jsou jednou z oblastí, kterým se 3D tisk v dohledné době pravděpodobně nevyrovná.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.