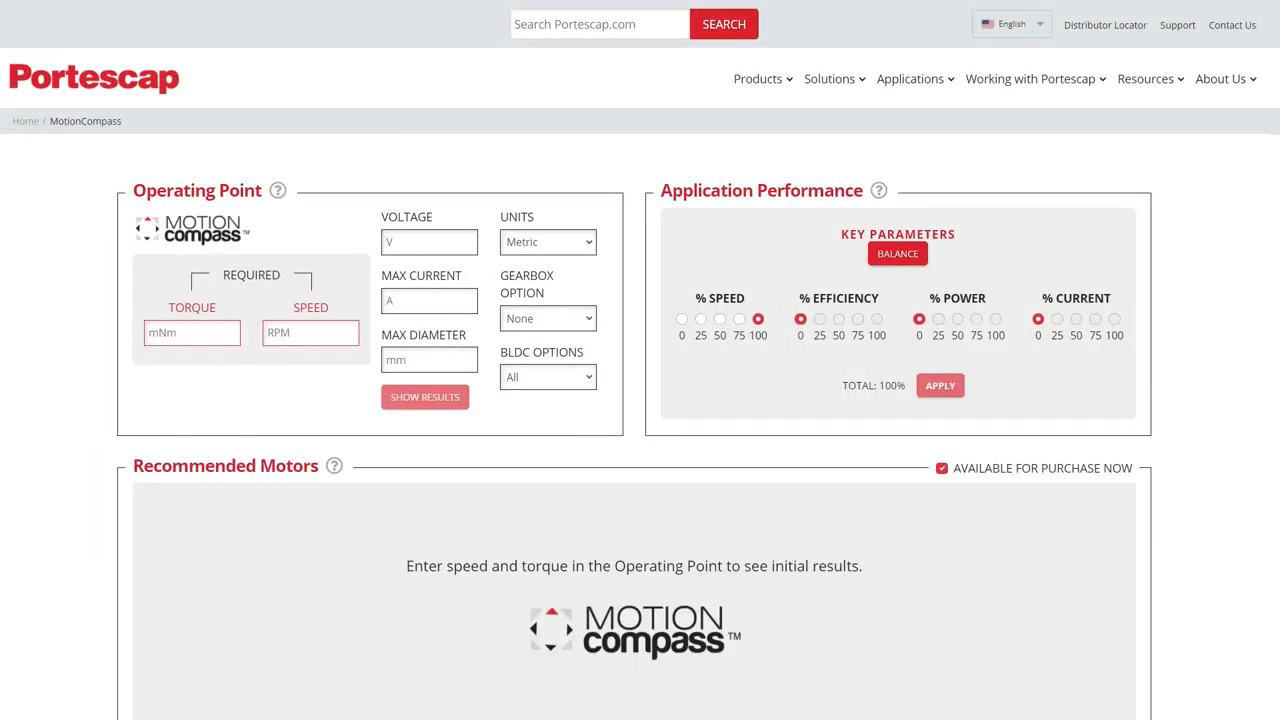

Aditivní výroba: Od prototypu po výrobu

Contributed By DigiKey's North American Editors

2023-06-28

Aditivní výroba (additive manufacturing neboli AM) je součástí širšího trendu rychlé výroby prototypů – a rychlejšího uvádění produktů do výroby.

Vezměme si proces výroby prototypů po masovém rozšíření 3D CAD, ale před nástupem 3D tisku. Konstruktéři používali 3D CAD k návrhu dílů, ale poté exportovali detaily do dvourozměrných výkresů. Ty pak přečetli operátoři strojů, kteří naprogramovali CNC (počítačově řízené) stroje pro výrobu dílů. Dnes digitální výroba posílá 3D modely dílů k výrobě přímo do strojů (ať už CNC obráběcích strojů, nebo 3D tiskáren). Provádění těchto konstrukcí dílů řídí plně automatizované algoritmy. To výrazně snižuje prodlevu mezi návrhem a výrobou dílu.

Digitální výroba také výrazně zvyšuje množství informací, které mají konstruktéři k dispozici. V některých případech mohou návrhy zaslané do služeb výroby prototypů a sériové výroby prostřednictvím webových portálů přinést okamžitou zpětnou vazbu týkající se vyrobitelnosti a přesné ceny. Lze tak rychle určit náklady na několik návrhů ještě před zahájením výroby prototypů.

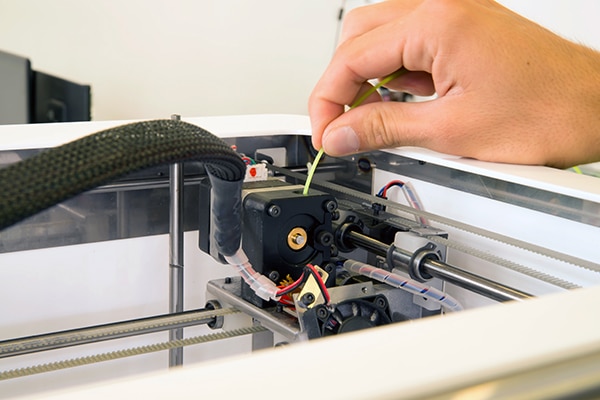

Obrázek 1: Zařízení pro aditivní výrobu všech typů (včetně zařízení na bázi FDM jako na obrázku) jsou vybavena krokovými motory pro řízený a koordinovaný pohyb vytlačovací trysky (nebo jiného koncového efektoru pro nanášení) 3D prostorem. Běžně se používají krokové motory NEMA 17, které vyvinou krouticí moment až 0,42 Nm. (Zdroj obrázku: Dreamstime)

Obrázek 1: Zařízení pro aditivní výrobu všech typů (včetně zařízení na bázi FDM jako na obrázku) jsou vybavena krokovými motory pro řízený a koordinovaný pohyb vytlačovací trysky (nebo jiného koncového efektoru pro nanášení) 3D prostorem. Běžně se používají krokové motory NEMA 17, které vyvinou krouticí moment až 0,42 Nm. (Zdroj obrázku: Dreamstime)

AM je základem těchto moderních verzí iterativního designu. AM navíc umožňuje výrobu dílů, které nelze vyrobit konvenčním obráběním – například duté struktury podobné kostem s vnitřními mřížkami. Schopnost rychlého tisku termoplastických součástí (a za nízkou cenu) může mít transformační dopad na tvorbu prvních prototypů. Takové součásti mohou být použity jako vlastní prototypové díly nebo jako nástroje pro upevnění obráběných dílů či odlévání kompozitních dílů. Nejnovější vývoj umožňující přímý tisk vysoce výkonných kovových dílů poskytuje ještě více možností pro výrobu prototypů, výrobu výrobních nástrojů a dokonce i přímou výrobu dílů pro malosériovou výrobu.

Obrázek 2: Pokročilé řízení pohybu může minimalizovat kolísání proudových sinusových vln do osových motorů 3D tiskáren pro tišší a plynulejší provoz. Například některé samostatné integrované obvody pro řízení kroku a směru dvoufázových krokových motorů využívají optimalizované rutiny měniče k maximalizaci výkonu pohybu, točivého momentu motoru a účinnosti. (Zdroj obrázku: Trinamic Motion Control GmbH)

Obrázek 2: Pokročilé řízení pohybu může minimalizovat kolísání proudových sinusových vln do osových motorů 3D tiskáren pro tišší a plynulejší provoz. Například některé samostatné integrované obvody pro řízení kroku a směru dvoufázových krokových motorů využívají optimalizované rutiny měniče k maximalizaci výkonu pohybu, točivého momentu motoru a účinnosti. (Zdroj obrázku: Trinamic Motion Control GmbH)

Proprietární AM procesy mají mnoho názvů, ale všechny procesy spadají do jedné ze sedmi kategorií AM podle normy ISO.

3D tisk vytlačováním materiálu: Materiál je selektivně dávkován tryskou nebo otvorem. Nejčastěji je vytlačovaným materiálem termoplastický polymer a tento proces se běžně nazývá modelování ukládáním vláken neboli FDM. FDM používají téměř všechny levné 3D tiskárny a dokonce i mnoho strojů vyšší třídy.

Fúze v práškovém loži neboli PBF: Tepelná energie, například energie z laseru, elektronového paprsku nebo plazmového oblouku, se soustředí na roztavení a spojení oblastí práškového materiálu obsaženého v práškovém loži.

První forma fúze v práškovém loži, která byla vyvinuta v 80. letech 20. století, se nazývá selektivní laserové spékání neboli SLS. Na rozdíl od některých dnes používaných technik nedokázala SLS prášky zcela roztavit, takže vyrobené díly neměly požadovanou hustotu. Nyní moderní zařízení pro fúzi v práškovém loži kovové prášky kompletně roztaví, čímž vzniknou plně husté díly se strukturou zrn srovnatelnou se strukturou tvářených dílů. Mechanické vlastnosti dílů vyrobených technologií SLS mohou být výrazně lepší než u odlévaných dílů.

Fotopolymerizace v nádobě: V nádobě se selektivně vytvrzuje kapalný fotopolymer polymerací aktivovanou světlem. Tento proces se často nazývá stereolitografie.

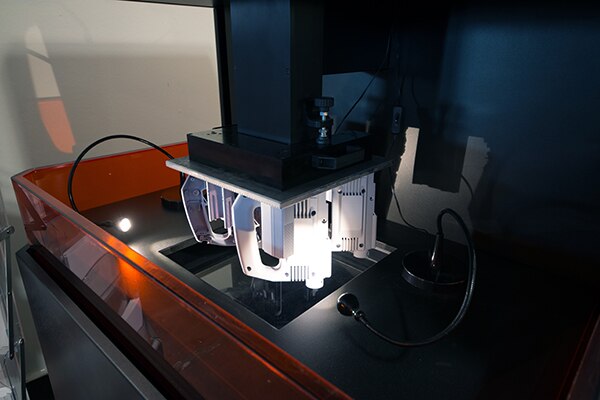

Obrázek 3: Stereolitografie (SLA) a digitální zpracování obrazového signálu (DLP) jsou technologie aditivní výroby používané pro vytváření modelů, prototypů, vzorů a výrobních dílů. (Zdroj obrázku: Dreamstime)

Obrázek 3: Stereolitografie (SLA) a digitální zpracování obrazového signálu (DLP) jsou technologie aditivní výroby používané pro vytváření modelů, prototypů, vzorů a výrobních dílů. (Zdroj obrázku: Dreamstime)

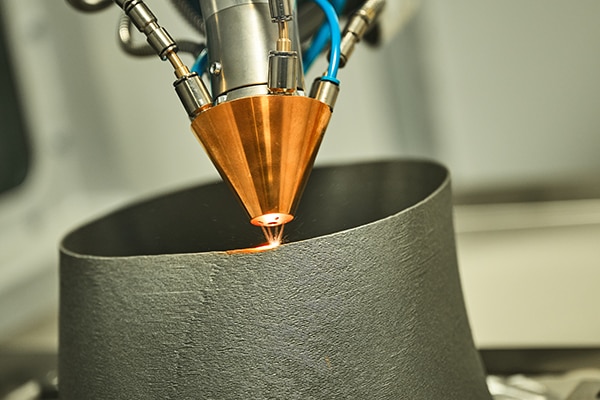

Směrované nanášení materiálu neboli DED: Tepelná energie z laseru, elektronového paprsku nebo plazmového oblouku je zaměřena na roztavení a spojení materiálů během jejich nanášení. Jako vstupní surovinu lze použít drát nebo foukaný prášek.

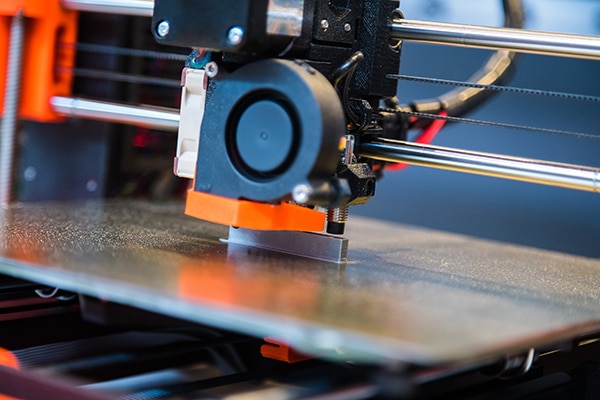

Obrázek 4: Lineární vodicí lišty kruhového průřezu a exponované synchronní řemenové pohony jsou běžné u stolních 3D tiskáren i u sofistikovanějších zařízení. (Zdroj obrázku: Dreamstime)

Obrázek 4: Lineární vodicí lišty kruhového průřezu a exponované synchronní řemenové pohony jsou běžné u stolních 3D tiskáren i u sofistikovanějších zařízení. (Zdroj obrázku: Dreamstime)

Tryskání pojiva (BJ) a tryskání materiálu (MJ): V procesech BJ se selektivně nanáší kapalné pojivo, které spojuje práškové materiály. Naproti tomu v procesech MJ se selektivně nanáší kapky stavebního materiálu pomocí procesu velmi podobného inkoustovému tisku.

Obrázek 5: Tato 3D tiskárna má těžší koncový efektor, takže je postavena na rameni robota SCARA. (Zdroj obrázku: Dreamstime)

Obrázek 5: Tato 3D tiskárna má těžší koncový efektor, takže je postavena na rameni robota SCARA. (Zdroj obrázku: Dreamstime)

Laminování plechů: Pláty materiálu se spojí do jednoho dílu. Jedná se o nejstarší aditivní proces, kdy první stroje vrstvily a lepily papírové profily a vytvářely tak složité 3D díly podobně jako při výrobě překližky.

Společné znaky zařízení pro různé typy AM

Všechny uvedené metody AM popisují výrobu 3D dílů vrstvením 2D profilů jeden na druhý. Při sestavování, které zahrnuje vrstvy s výraznými přesahy nebo prvky, které by se mohly oddělit, se nejprve nanesou podpůrné struktury, které se po sestavení odstraní.

Zatímco metoda FDM založená na vytlačování materiálu převažuje u všech typů 3D tiskáren od hobby až po průmyslové prototypy z plastů, ve výrobě vysoce pevných kovových součástí pro letecký průmysl jsou stále běžnější dva procesy. Jsou to:

- fúze v práškovém loži (PBF) pro malé a kompletně hotové díly,

- směrované nanášení materiálu (DED) pro větší díly, které často vyžadují dokončovací obrábění.

Obrázek 6: Zařízení AM používané k výrobě náročných kovových obrobků jsou servosystémy využívající pokročilé pohybové komponenty a v některých případech dokonce motory s přímým pohonem. Takové sestavy umožňují operátorům využít přesnost postupů výroby pomocí laseru. (Zdroj obrázku: Dreamstime)

Obrázek 6: Zařízení AM používané k výrobě náročných kovových obrobků jsou servosystémy využívající pokročilé pohybové komponenty a v některých případech dokonce motory s přímým pohonem. Takové sestavy umožňují operátorům využít přesnost postupů výroby pomocí laseru. (Zdroj obrázku: Dreamstime)

S rozvojem všech typů procesů AM se v nich začalo používat mnoho stejných automatizačních řešení. Například široká škála pokročilých automatizačních komponent od společnosti Festo – včetně elektromechanických lineárních pohonů s kuličkovými šrouby nebo řemenovými pohony – se nachází ve strojích FDM pro domácí i profesionální použití, stejně jako ve vysoce sofistikovaných zařízeních SLS.

Možnosti a omezení designu AM

Významnou výhodou dílů AM oproti subtraktivním procesům, jako je obrábění, je větší volnost při vytváření různých tvarů. Obráběné prvky lze vytvářet pouze tam, kde může obráběcí stroj umístit svou frézu. To často omezuje minimální poloměr vnitřních rohů, ztěžuje výrobu některých přečnívajících prvků a znamená, že vnitřní dutiny je jednoduše nemožné vytvořit pomocí jediné součásti. Tato omezení často vedou ke konstrukcím sestaveným z více součástí sešroubovaných dohromady, což zvyšuje výrobní náklady a hmotnost a zároveň snižuje pevnost a spolehlivost. Bez těchto omezení mohou díly vyrobené pomocí aditivních procesů často integrovat mnoho komponent, což výrazně snižuje náklady a zároveň zvyšuje výkon.

Generativní návrh je proces, ve kterém algoritmy navrhují komponenty prováděním mnoha malých změn a simulací výkonu různých komponent v procesu podobném evoluci. Výsledné tvary obvykle svou složitostí daleko přesahují to, co by navrhl člověk, a nápadně se podobají strukturám, které se vyvinuly v přírodě.

Obrázek 7: Struktury vytvořené pomocí generativních návrhů jsou často spojeny s aditivní výrobou, i když jsou často tvořeny pomocí digitální výroby a pětiosého CNC obrábění. Komponenty na obrázku vytvořil program NASA Evolved Structures; tým NASA použil CNC obrábění, protože obráběné díly mohou být vhodnější než AM varianty pro velmi výkonné aplikace. Je to částečně proto, že (navzdory pokroku v oblasti AM) obráběné součásti mají menší variabilitu materiálových vlastností. (Zdroj obrázku: NASA)

Obrázek 7: Struktury vytvořené pomocí generativních návrhů jsou často spojeny s aditivní výrobou, i když jsou často tvořeny pomocí digitální výroby a pětiosého CNC obrábění. Komponenty na obrázku vytvořil program NASA Evolved Structures; tým NASA použil CNC obrábění, protože obráběné díly mohou být vhodnější než AM varianty pro velmi výkonné aplikace. Je to částečně proto, že (navzdory pokroku v oblasti AM) obráběné součásti mají menší variabilitu materiálových vlastností. (Zdroj obrázku: NASA)

Vzhledem k tomu, že součásti jsou stále složitější a mají organické vnější tvary a vnitřní mřížky a kanály, digitální modely vyžadují více dat. Operace, jako je vykreslování, provádění řezů, generování podpůrné struktury a generování strojového kódu, jsou stále náročnější. Zavedené mozaikové formáty souborů (které znázorňují povrchy jako sítě rovinných trojúhelníků) se stávají těžkopádnými. Jedním z přístupů bylo povolit síťové soubory s 3D zakřivenými trojúhelníky, aby bylo možné k aproximaci povrchu použít menší počet trojúhelníků.

Mnohem efektivnějším způsobem reprezentace takto složité geometrie je použití implicitní geometrie, i když ta zatím není kompatibilní s většinou programů CAD.

AM umožňuje kontrolu nad vnitřní geometrií

AM má bezkonkurenční schopnost vytvářet vnitřní geometrie. Tato schopnost umožňuje vytvářet jinak neproveditelné lehké a vysoce pevné struktury s vnitřním žebrovím, jaké jsou v kostech a stoncích rostlin. Tato schopnost rovněž umožňuje navrhovat konsolidované díly s prvky, jako jsou vnitřní kanály, trubky, rozdělovače, chladicí kanály nebo výměníky tepla. Zatímco takové součásti se konvenčně obrábějí a vyrábějí z trubek a plechů, což vede ke konstantním průměrům a šířkám kanálů, u AM je možné měnit profily. Lze zahrnout prvky, jako jsou turbulátory, které zvyšují přenos tepla.

Obrázek 8: Zobrazena je palivová tryska Aero LEAP společnosti GE. (Zdroj obrázku: GE)

Obrázek 8: Zobrazena je palivová tryska Aero LEAP společnosti GE. (Zdroj obrázku: GE)

Vezměte si, že letecké komponenty AM se v letadlech používají již mnoho let. Jedním z nejznámějších příkladů je palivová tryska General Electric Aero LEAP, která se vyrábí od roku 2015. Ta nahradila 18 součástí jedinou konsolidovanou součástí, která má všechny potřebné složité vnitřní kanály.

Dalším využitím AM je turbovrtulový motor General Electric Catalyst, který spojuje více než 800 konvenčně vyráběných dílů do 12 AM dílů. Tento motor by měl být certifikován v roce 2023.

Laserová fúze v práškovém loži neboli PBF-L je nejzavedenějším a nejvyspělejším procesem AM kovů. Tento proces se používá k výrobě součástí motorů GE a lze jím vyrábět i vysoce kvalitní polymerové součásti. Velikost objemu konstrukce je omezena na přibližně 400 mm × 400 mm × 800 mm, a to z důvodu nutnosti udržovat konzistentní průtok plynu nad vytvářenou plochou a také z důvodu nákladů na plnění lože práškem. Kovové prášky jsou těžké a také velmi drahé, jsou-li v kvalitě potřebné pro konzistentní fúzi. Rychlost depozice pro jeden laser je do 20 cm3 /h, zatímco systémy s více lasery mohou u hliníkových součástí dosáhnout až 150 cm3 /h. Lze dosáhnout dobré povrchové úpravy vhodné pro hotové díly. Kvalita povrchu závisí na velikosti částic práškové suroviny, přičemž průměr částic je jen 5 µm.

Materiálové vlastnosti dílů vyráběných fúzí v práškovém loži do značné míry závisí na řízení tavné lázně, kdy se práškový materiál spojuje s částí v pevném skupenství. Ovládání této tavné lázně je v podstatě stejné jako u svařování a základní poznatky vycházejí z mnohaletého výzkumu a vývoje v oblasti svařování. Svařování laserem a elektronovým paprskem se používá již více než 50 let, zatímco obloukové svařování již více než 100 let. Tyto poznatky umožňují vyrábět díly s velmi jemnou strukturou zrn, často srovnatelnou s nejvýkonnějšími tvářenými díly. Variabilita procesu však zůstává poněkud vyšší.

Závěr

Ačkoli je to méně obvyklé, lze pro fúzi v práškovém loži použít kromě laserů i jiné energetické paprsky. Výhodou fúze v práškovém loži pomocí elektronového svazku je, že svazek lze řídit pomocí magnetů a nevyžaduje mechanicky řízená zrcadla. To znamená, že je možné dosáhnout poněkud vyšší rychlosti ukládání materiálu, ale kvalita povrchu není tak jemná jako u laserových procesů.

Na druhém konci technologického spektra jsou 3D tiskárny s otevřeným zdrojovým kódem, které si lze postavit doma a které mohou dokonce tisknout své vlastní součásti – v podstatě se samy replikují. Stačí zakoupit pouze několik automatizačních komponent, např. krokové motory; všechny mechanické prvky sestavy lze vyrobit.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.